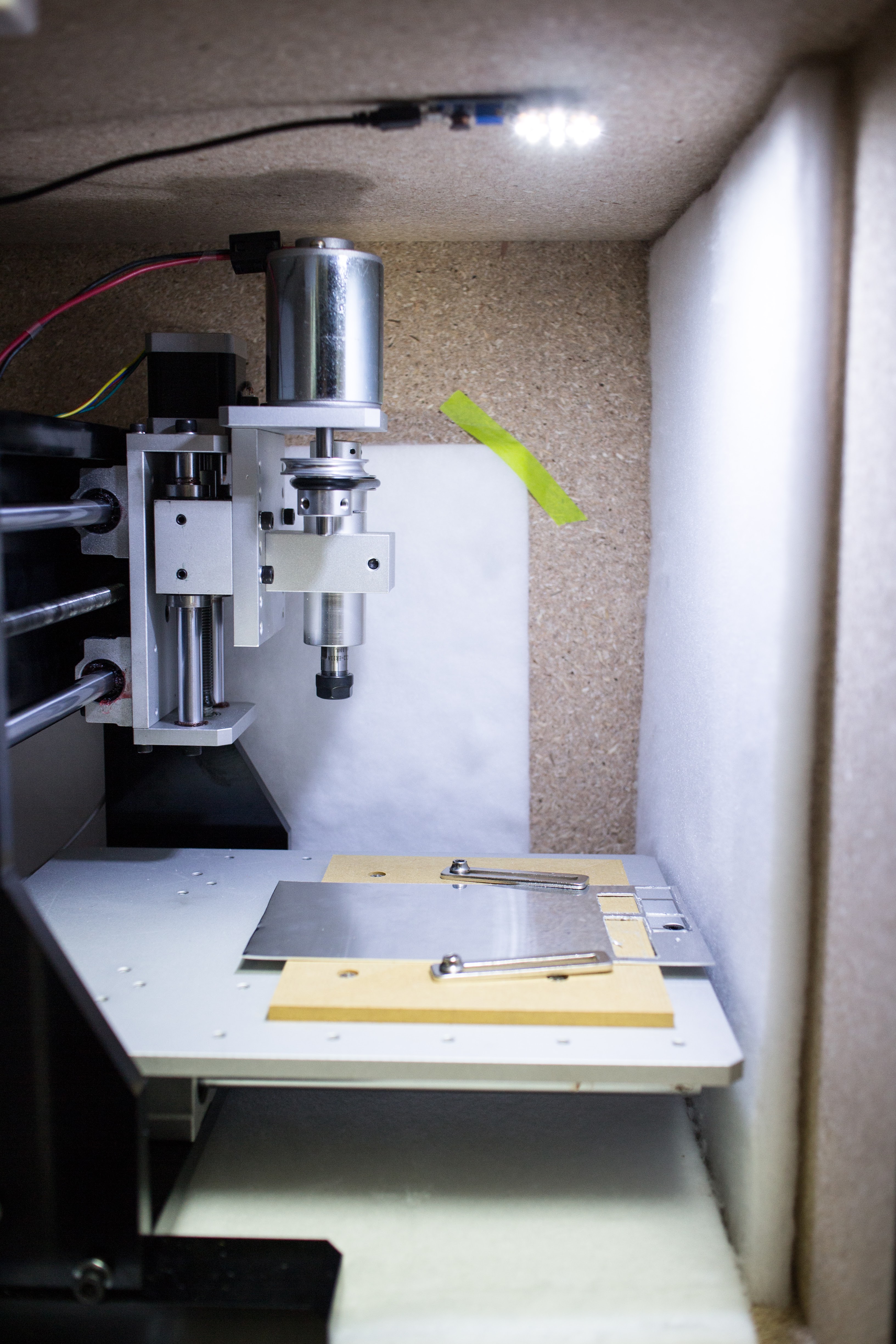

まっとうな人生を送るにはCNC フライスが必要だと思ったので、買った。

CNC Sable-2015 というやつで、本体・スピンドル・制御基板・電源など一式セットで10万円ぐらい。

これのほかに必須なのは

- エンドミル

- 固定用の何か (両面テープとかバイスとか)

- USB 用のインターフェイス

10pcs エンドミル 1.0mm cho45

SODIAL(R)

★ 4.0 / 5.0

cho45

ニチバン 強弱セロハン 両面テープ セルタック 15mm×20m CW-D15 cho45

ニチバン(Nichiban)

★ 4.0 / 5.0

cho45

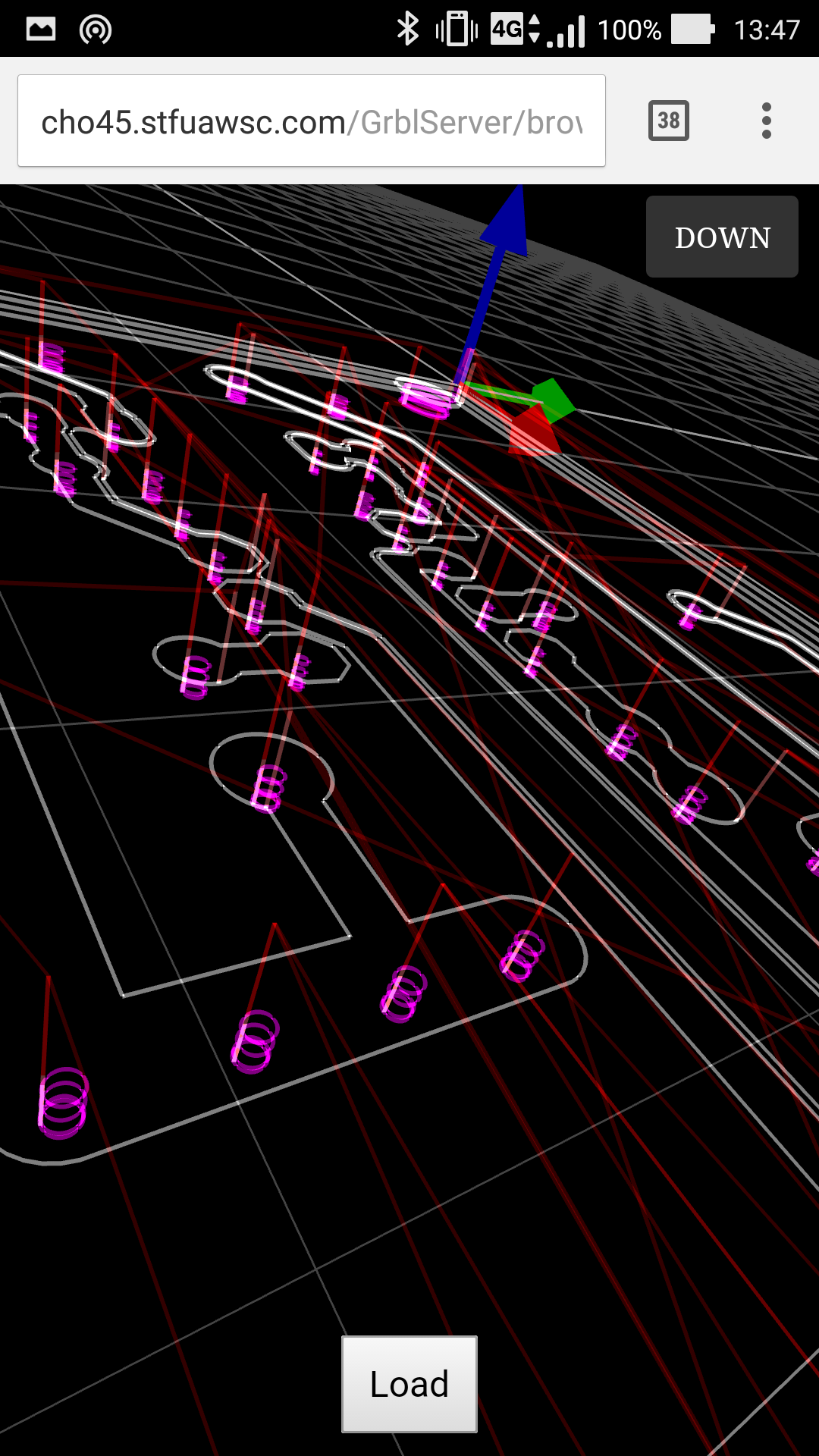

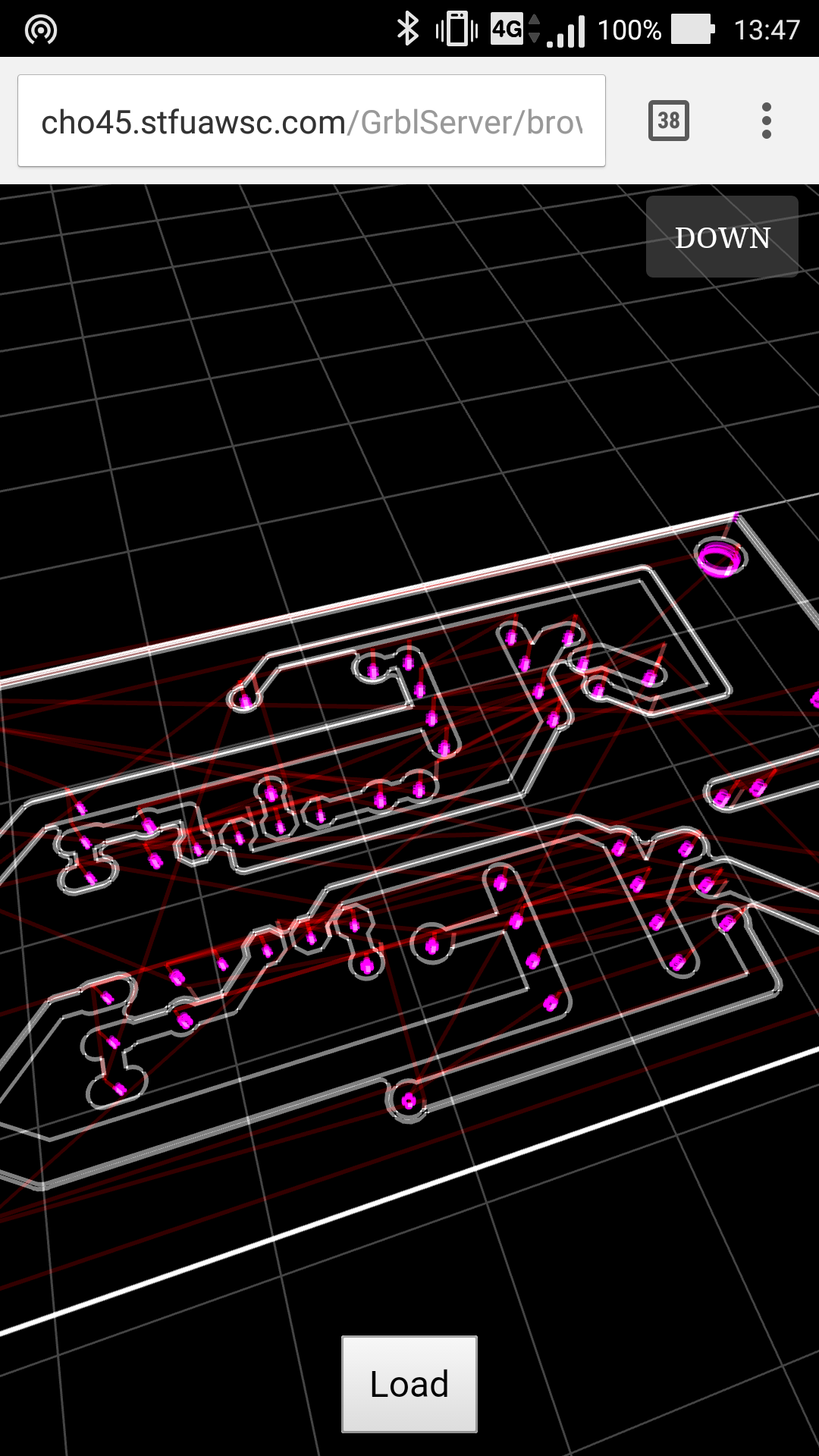

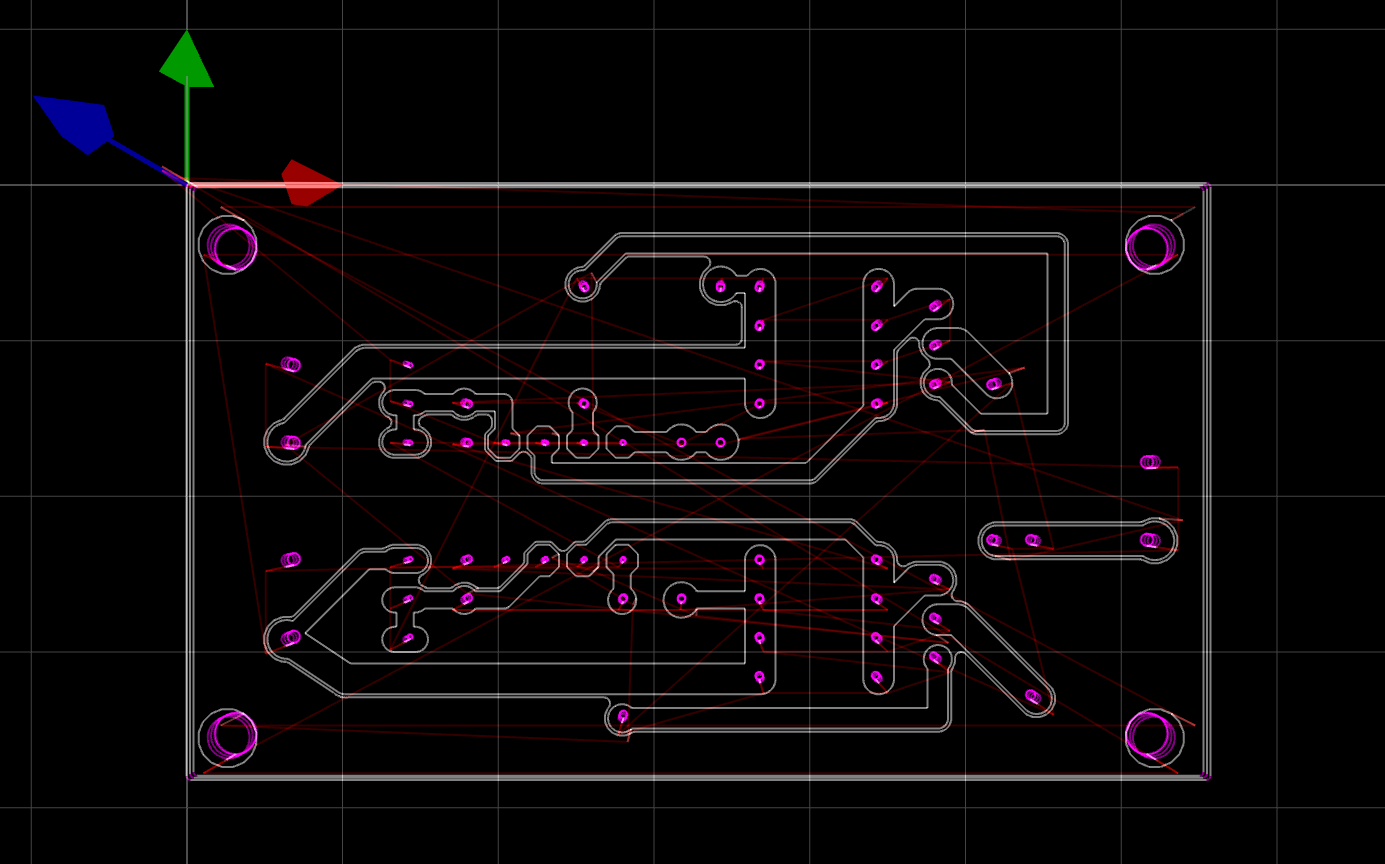

Grbl - USB G-code 実行

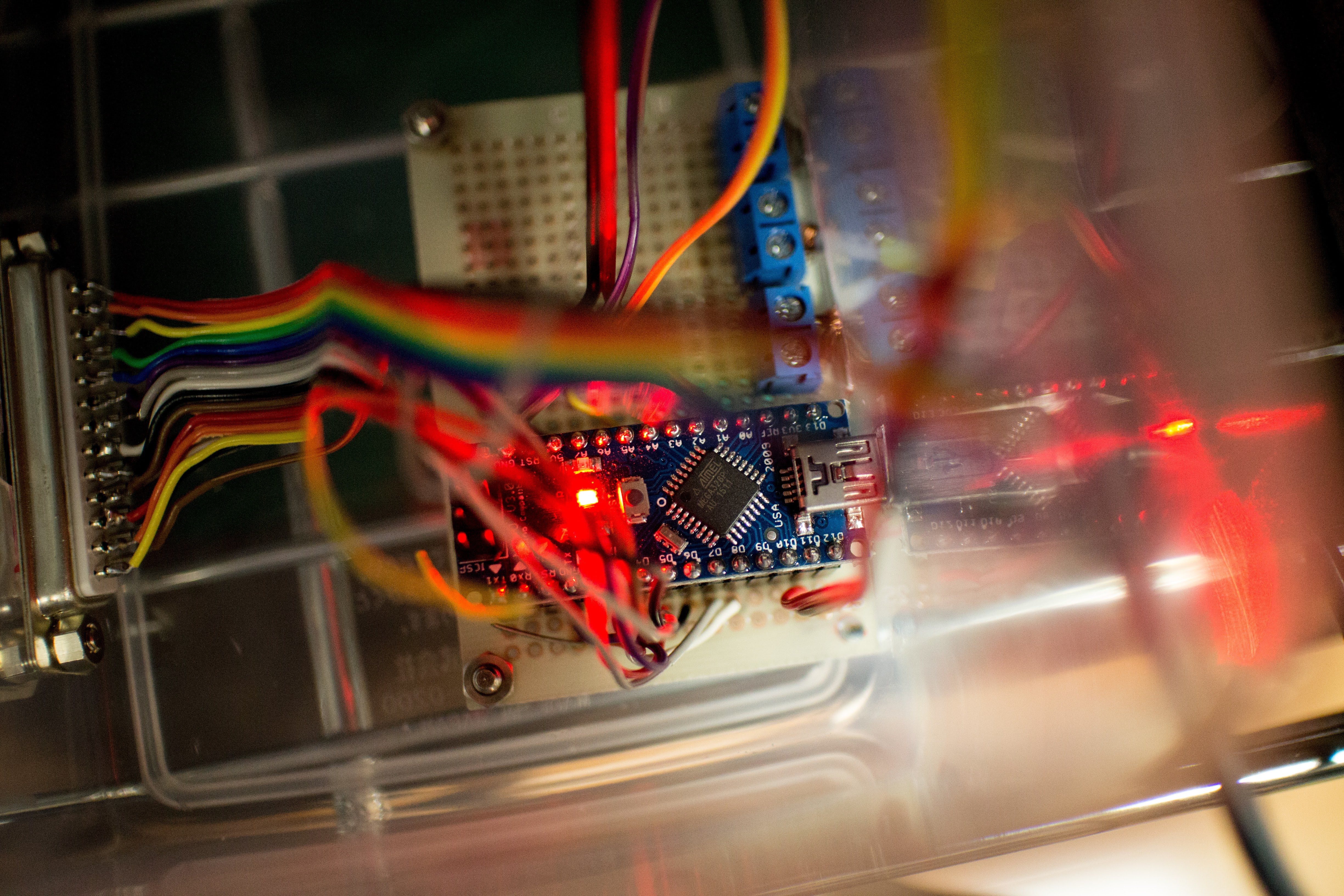

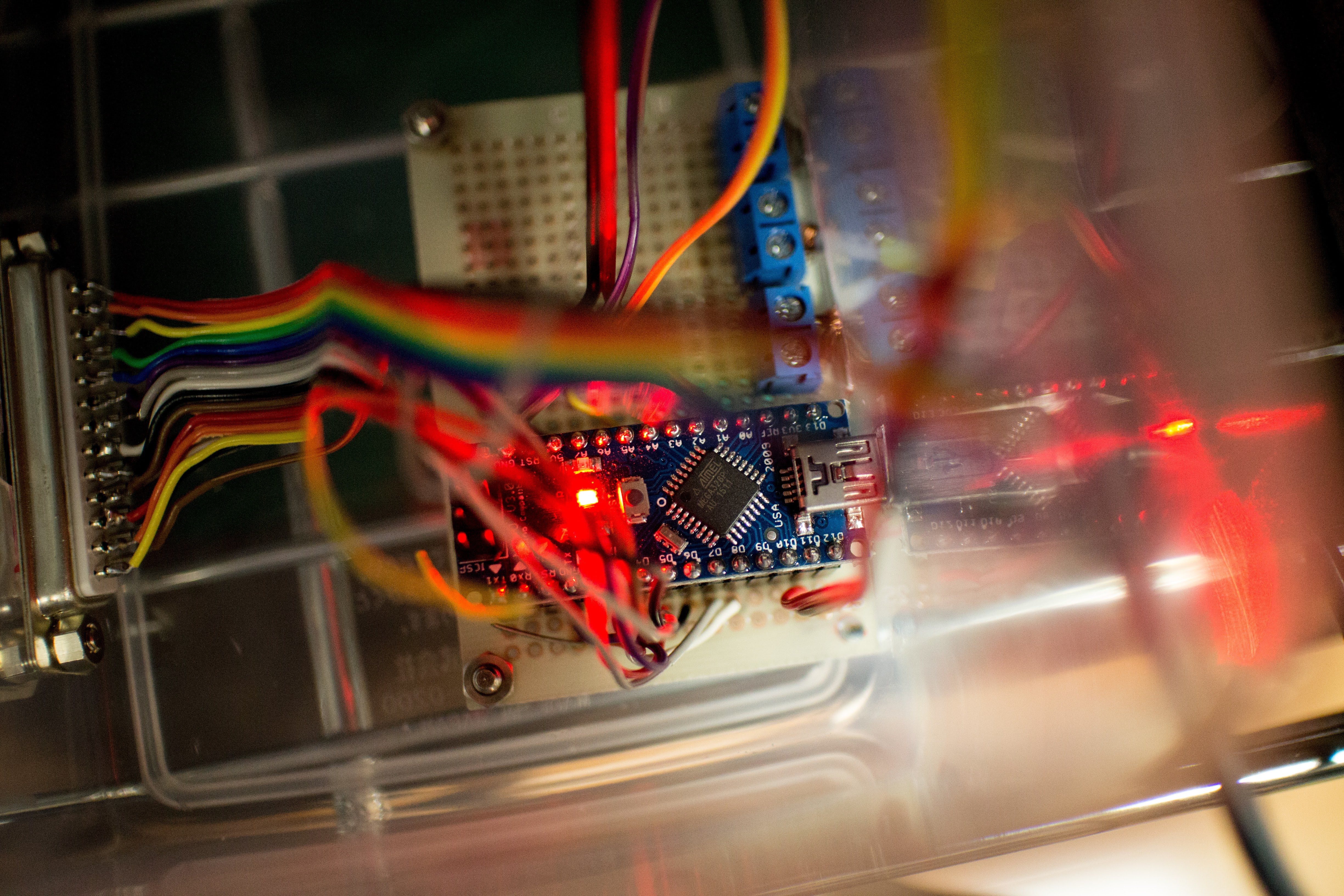

Grbl はシリアル経由で G-code を与えると制御用信号を生成してくれるファームウェアで、オープンソースで開発されている。Arduino に書きこめば動いてくれる。Arduino Nano 互換ボードに書きこんで使っている。

CNC 用のステッピングモータ制御基板は、古来からパラレルポート (という名のGPIO) をインターフェイスにしているが、現代のコンピュータにはパラレルポートは存在していないため、制御信号をコンピュータで直接つくるのではなくマイコンにやらせる、という感じ。

書きこんで設定すれば動くので特筆するようなことはない。

$0=10 (step pulse, usec)

$1=25 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=1 (dir port invert mask:00000001)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0.010 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$20=0 (soft limits, bool)

$21=0 (hard limits, bool)

$22=0 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=50.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=25 (homing debounce, msec)

$27=1.000 (homing pull-off, mm)

$100=1066.667 (x, step/mm)

$101=1066.667 (y, step/mm)

$102=1066.667 (z, step/mm)

$110=800.000 (x max rate, mm/min)

$111=800.000 (y max rate, mm/min)

$112=800.000 (z max rate, mm/min)

$120=150.000 (x accel, mm/sec^2)

$121=150.000 (y accel, mm/sec^2)

$122=100.000 (z accel, mm/sec^2)

$130=200.000 (x max travel, mm)

$131=150.000 (y max travel, mm)

$132=60.000 (z max travel, mm)

仕様通りに設定すればちゃんと動いた。

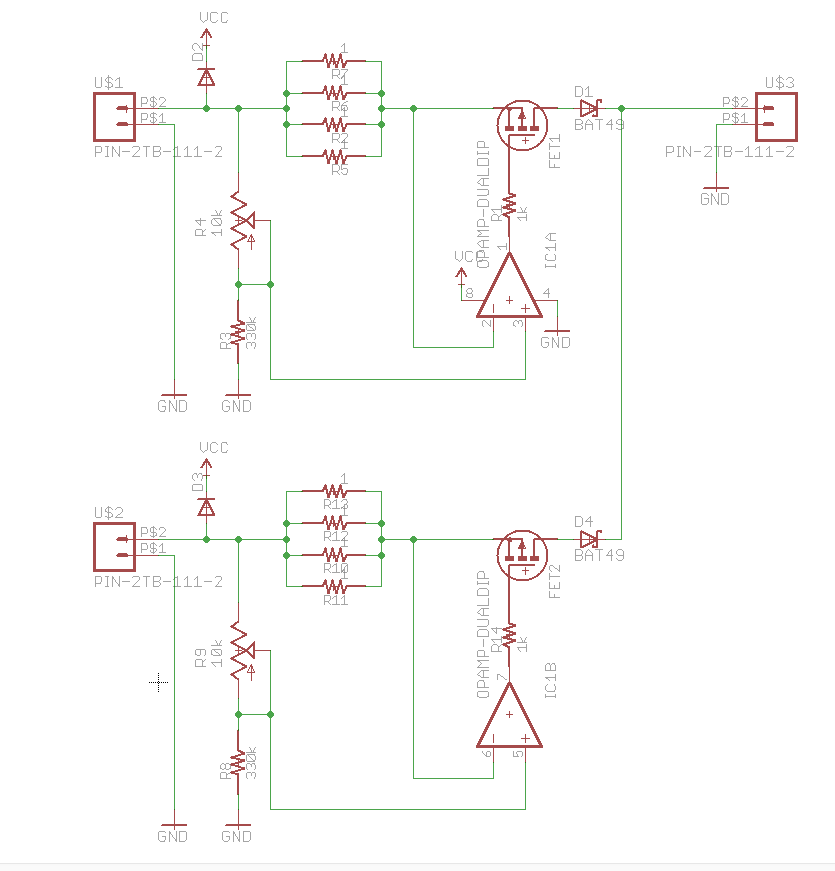

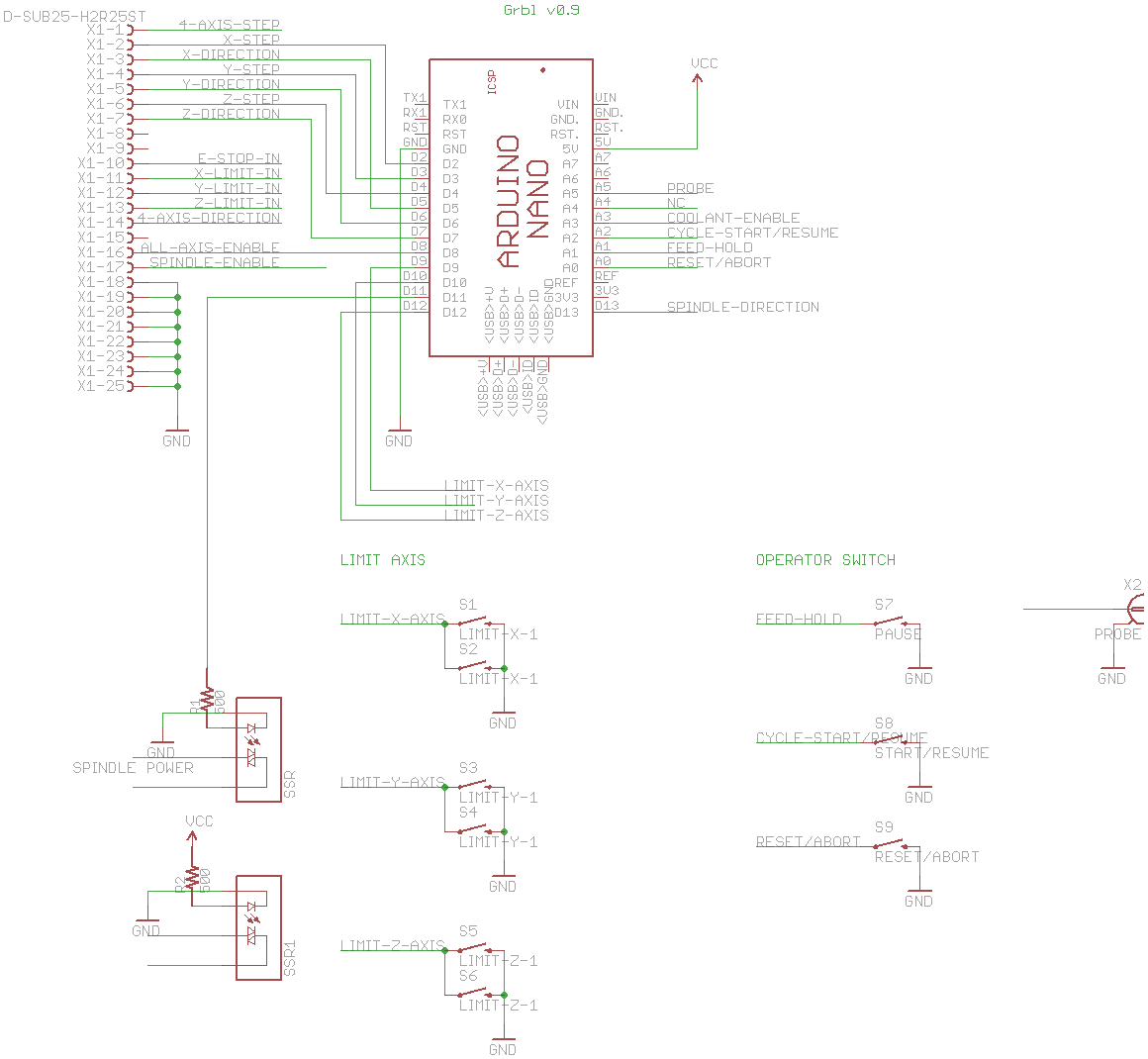

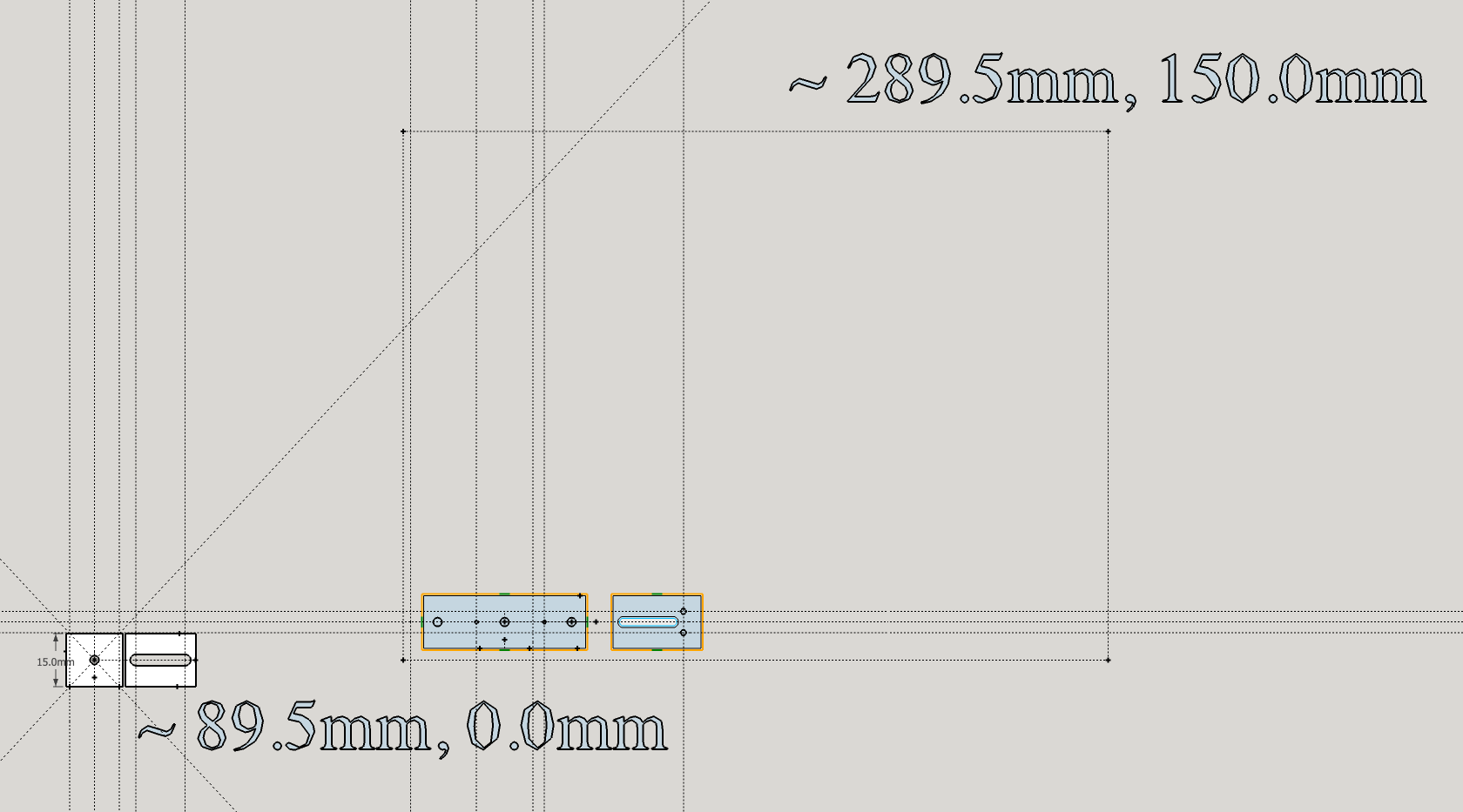

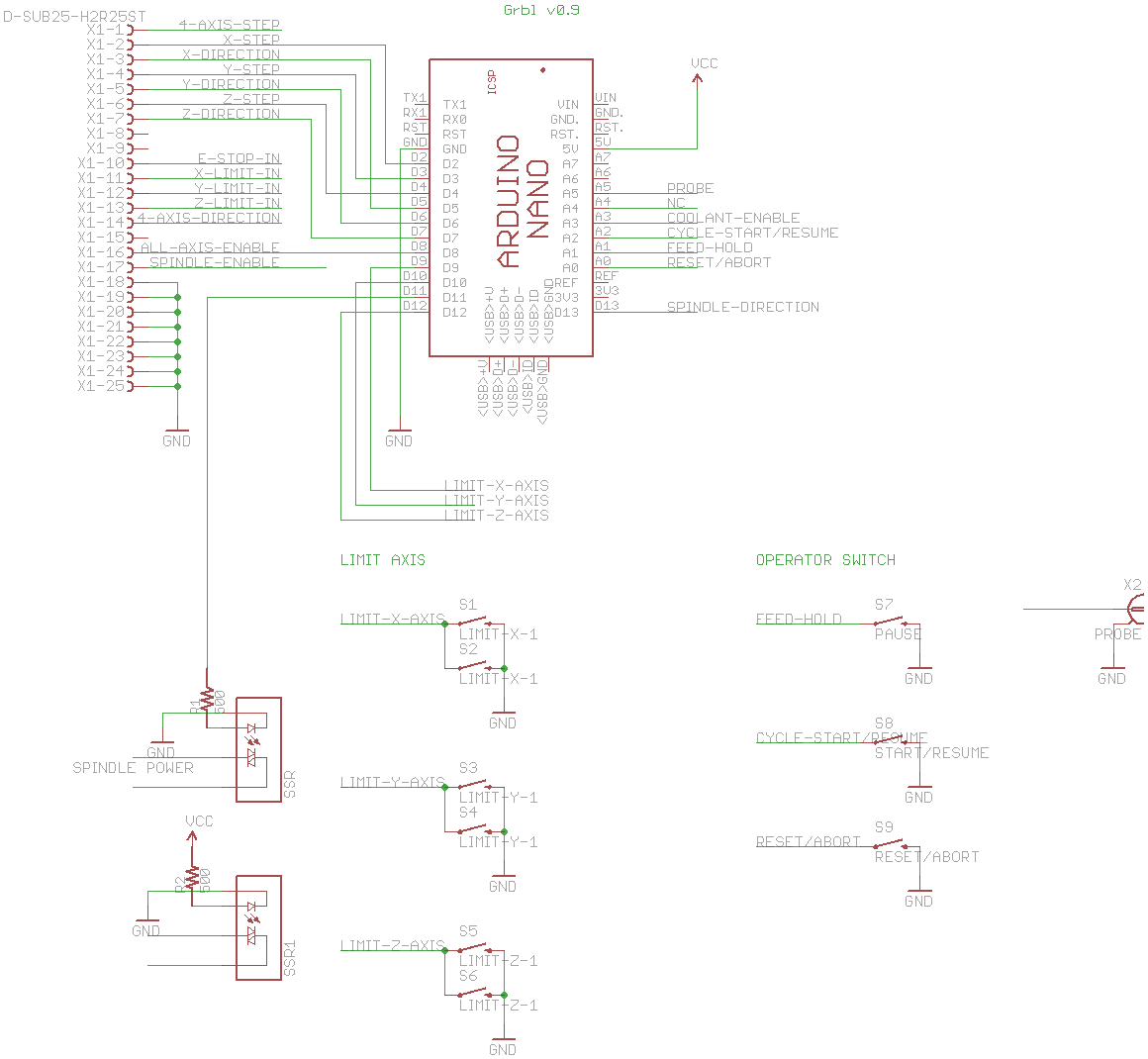

配線の回路図

とりあえず仮でリミットスイッチを強力な両面テープを使ってつけており、ホーミングも実際は有効にしている。

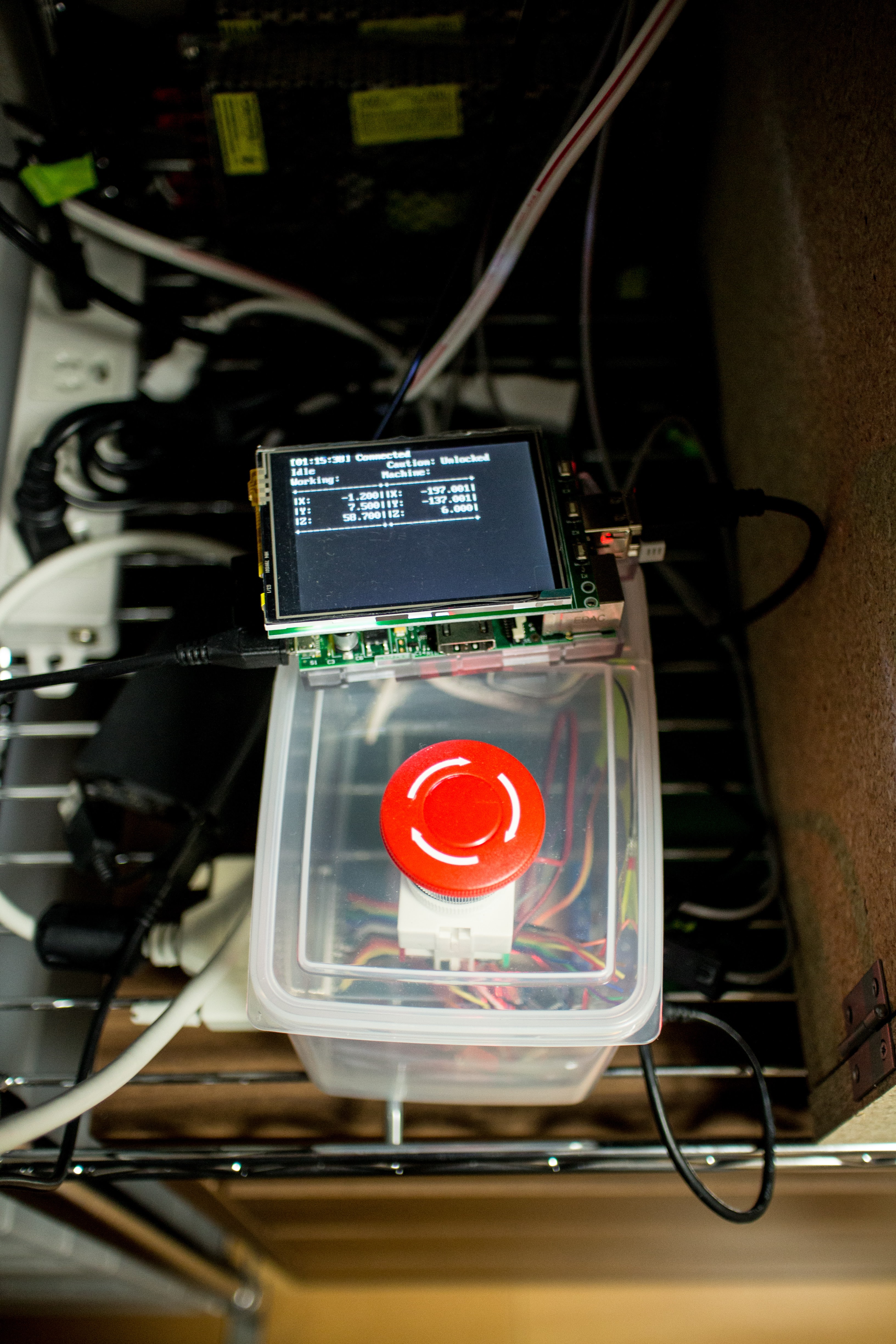

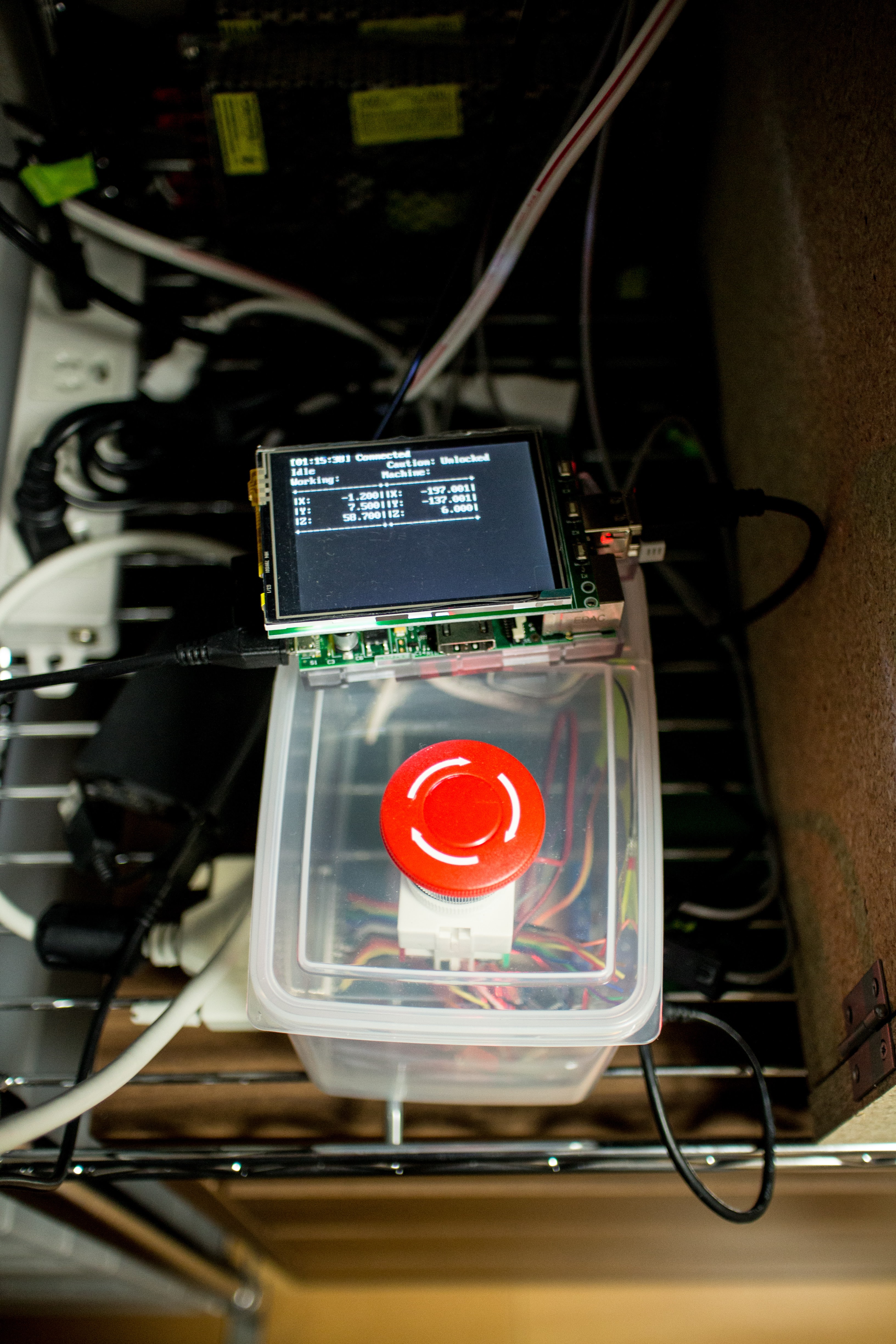

緊急停止ボタンは、一番最初のうちからつけておくべき。うっかり操作をミスったときにとても便利。だいたい機械側からガガガガ〜とか音がなるとパニくるので、停止ボタンだけはとにかく物理ボタンで目立つようにすべき。

ちなみにこの緊急停止ボタン、中国製の安いの買ってみたら接点が接触しないという、用途的に致命的だろという欠陥製品だった。一旦分解して接点にハンダ盛ったした……

ノイズ対策

制御基板まわりや Arduino まわりがデリケートで、スイッチング電源の近くに置くとちょいちょい誤動作することがあった。距離を離しつつパッチンコアを入れて対応したら完全に大丈夫になった。

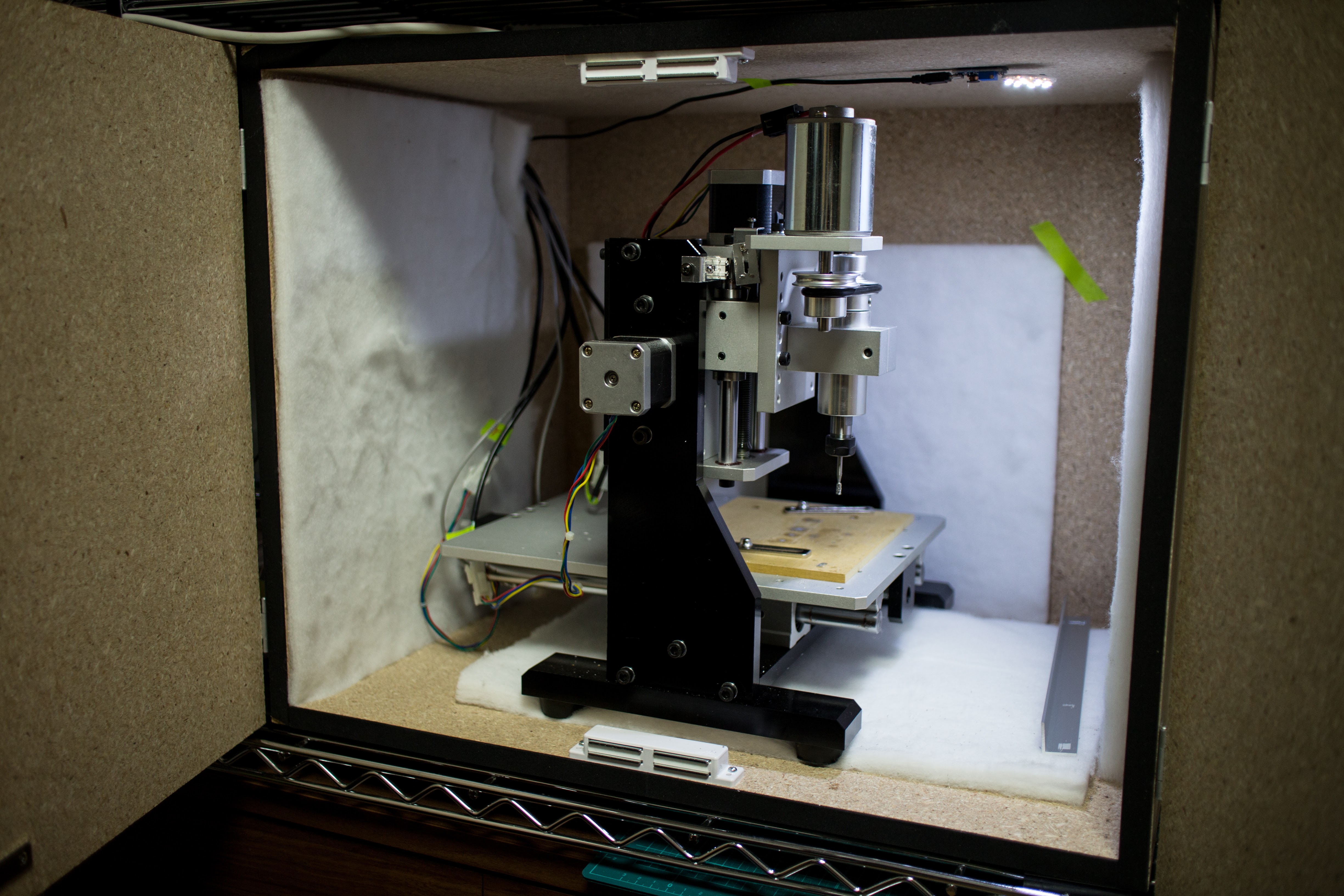

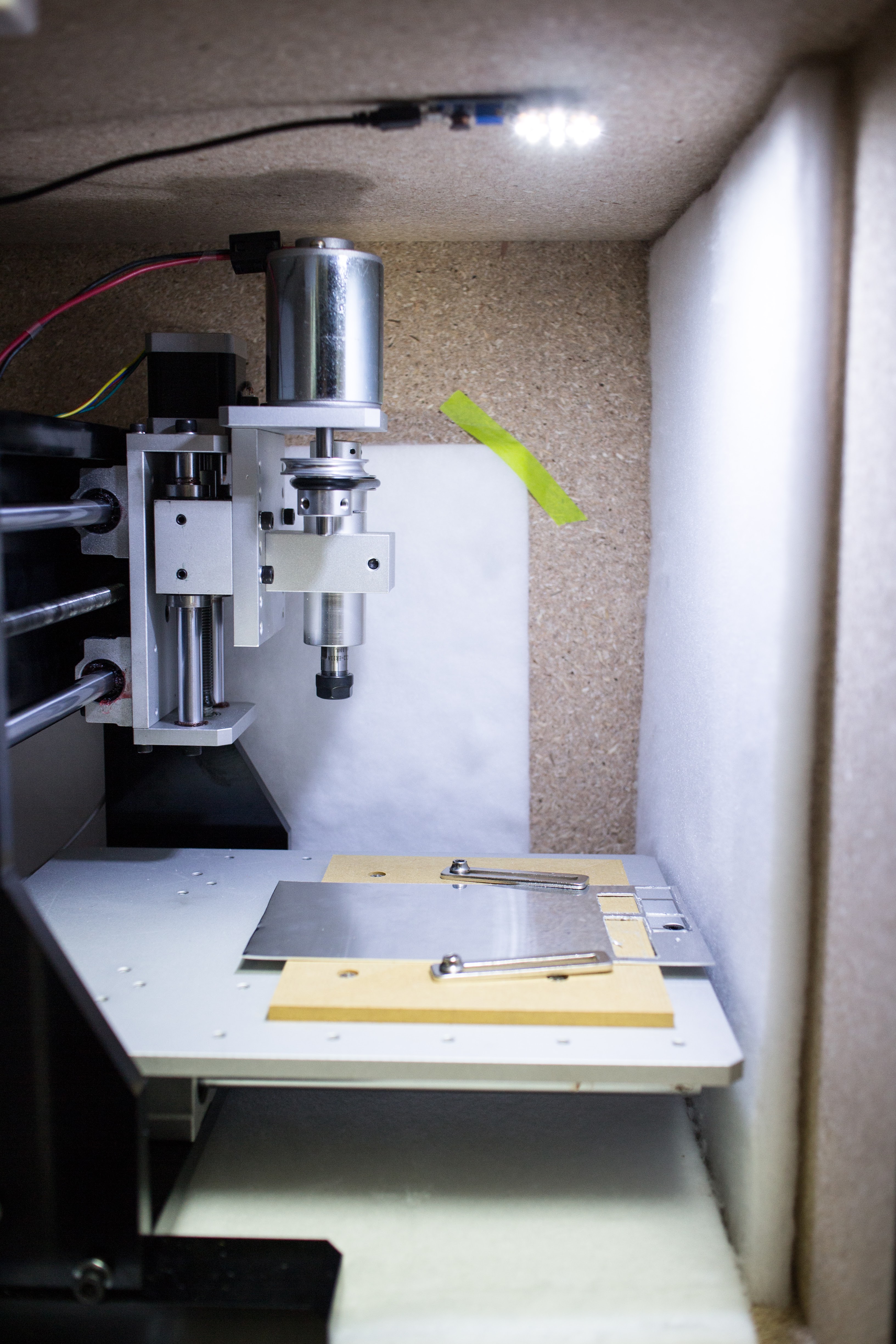

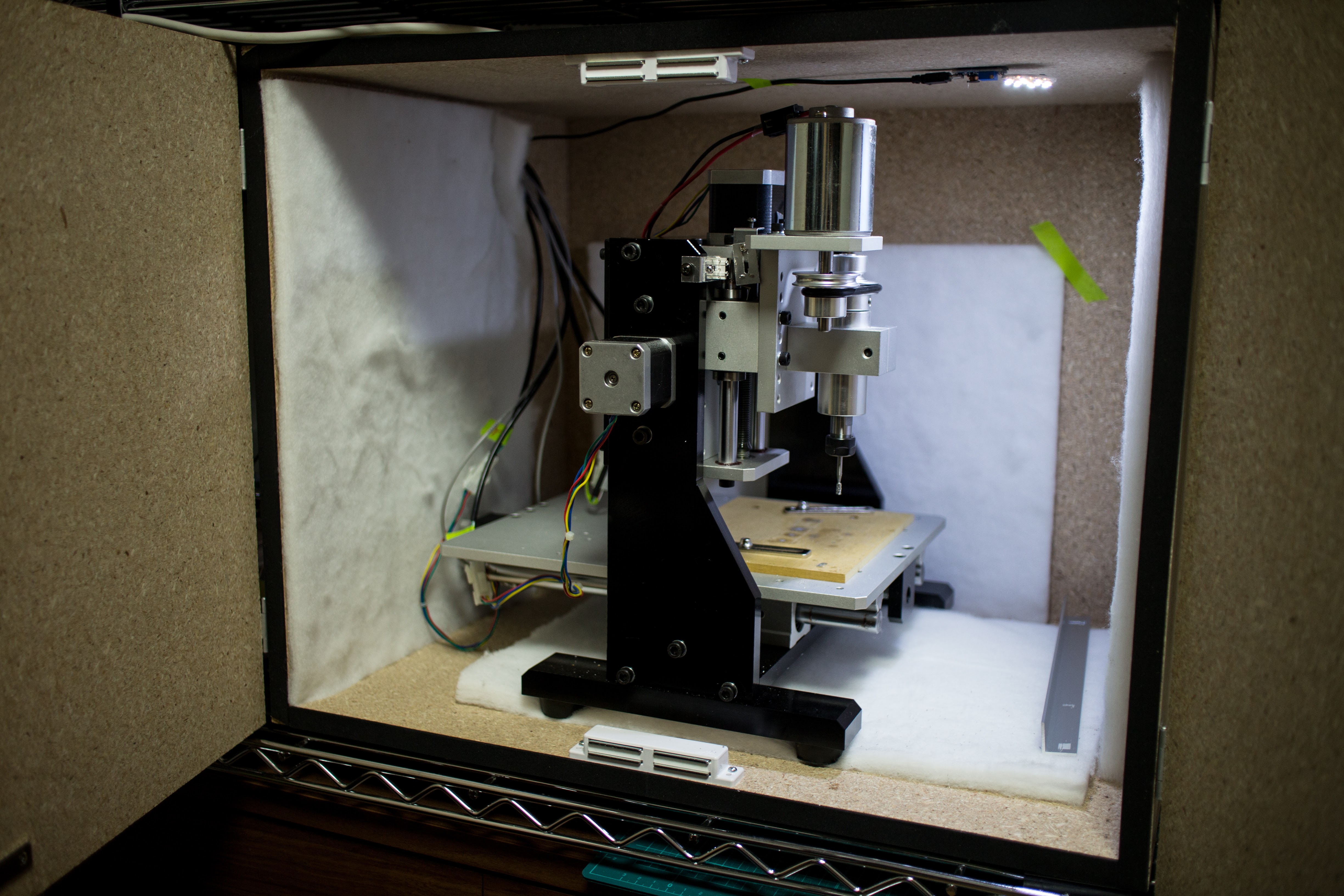

防音箱

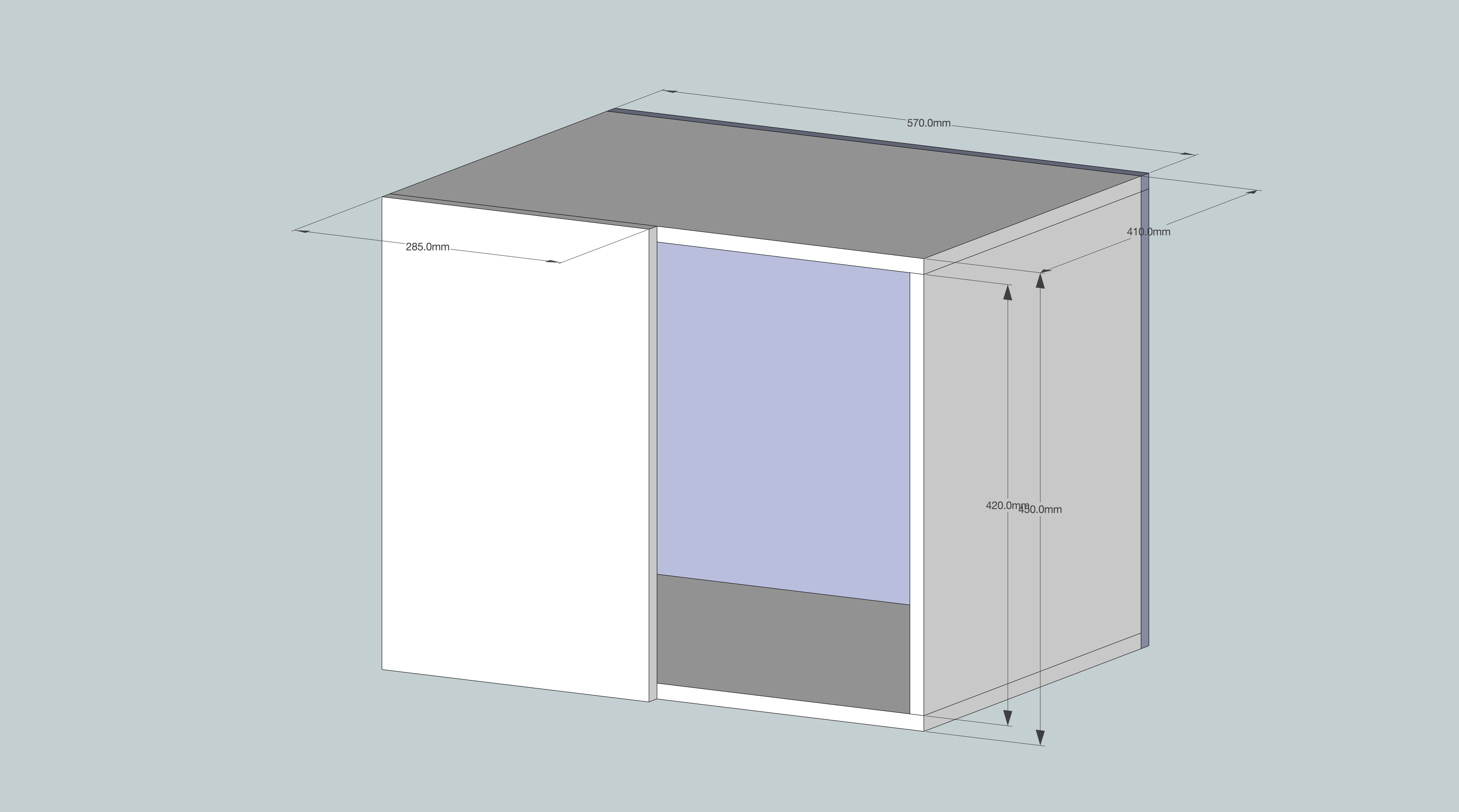

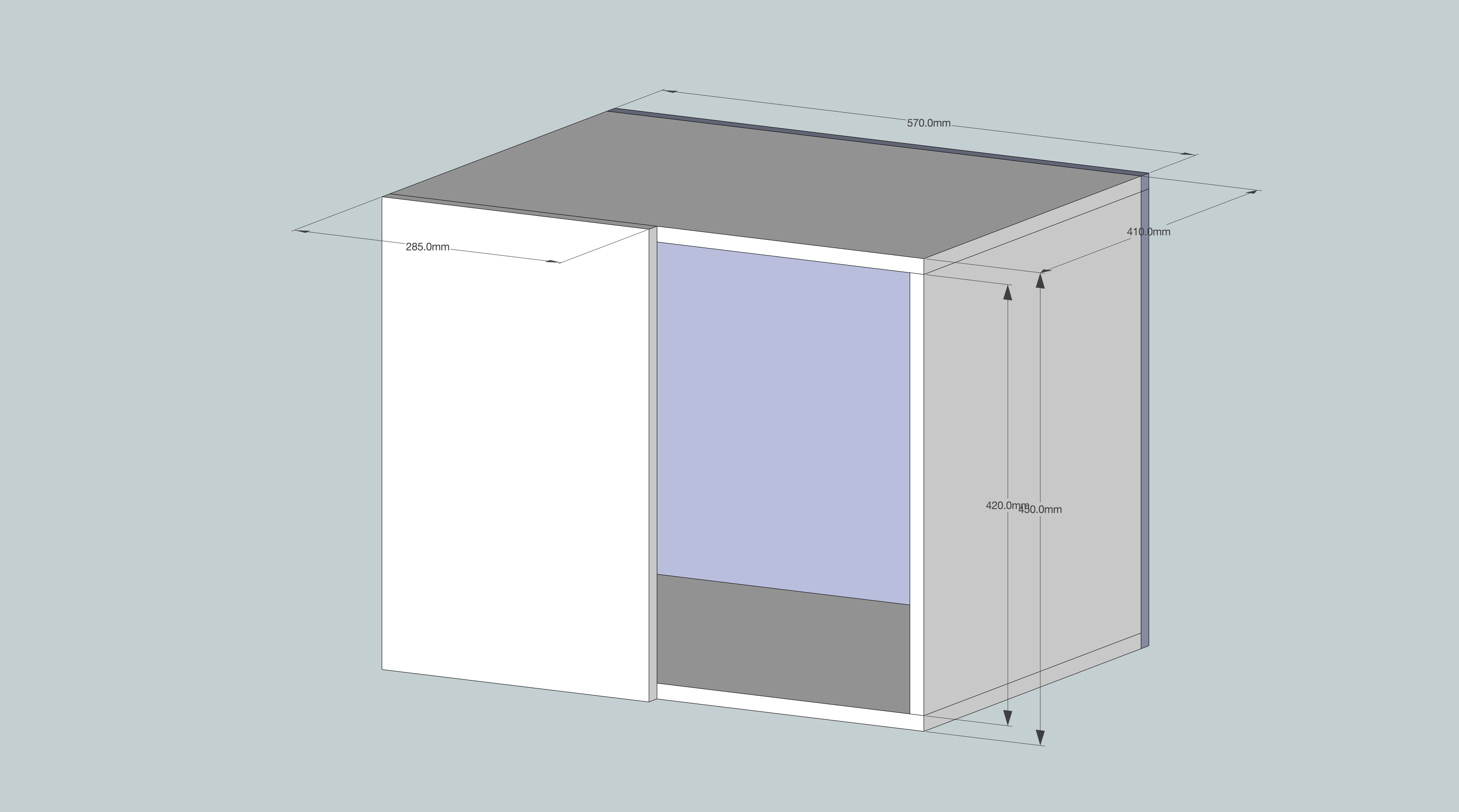

動かしている間結構なお点前の音を出すのと、安全性のため、最初から箱を作ろうと考えていた。

仕様に書いてあるサイズを信用できなかったので、届いたものの稼動範囲や、でっぱりを調べたところ、内径として

H=420mm

W=410mm

D=530mm

ぐらいは必要ということがわかった。スピンドルのでっぱりがかなり大きかった…

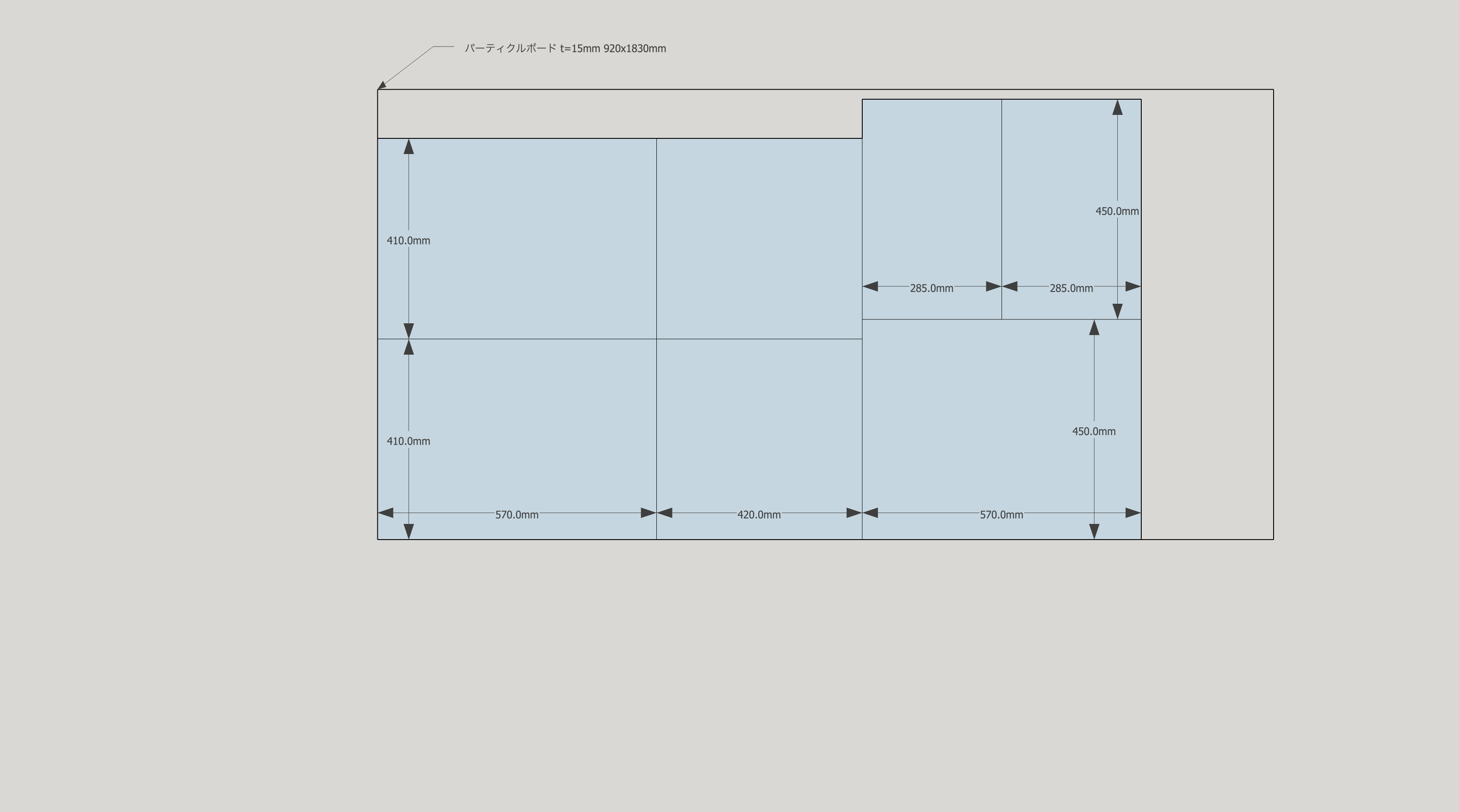

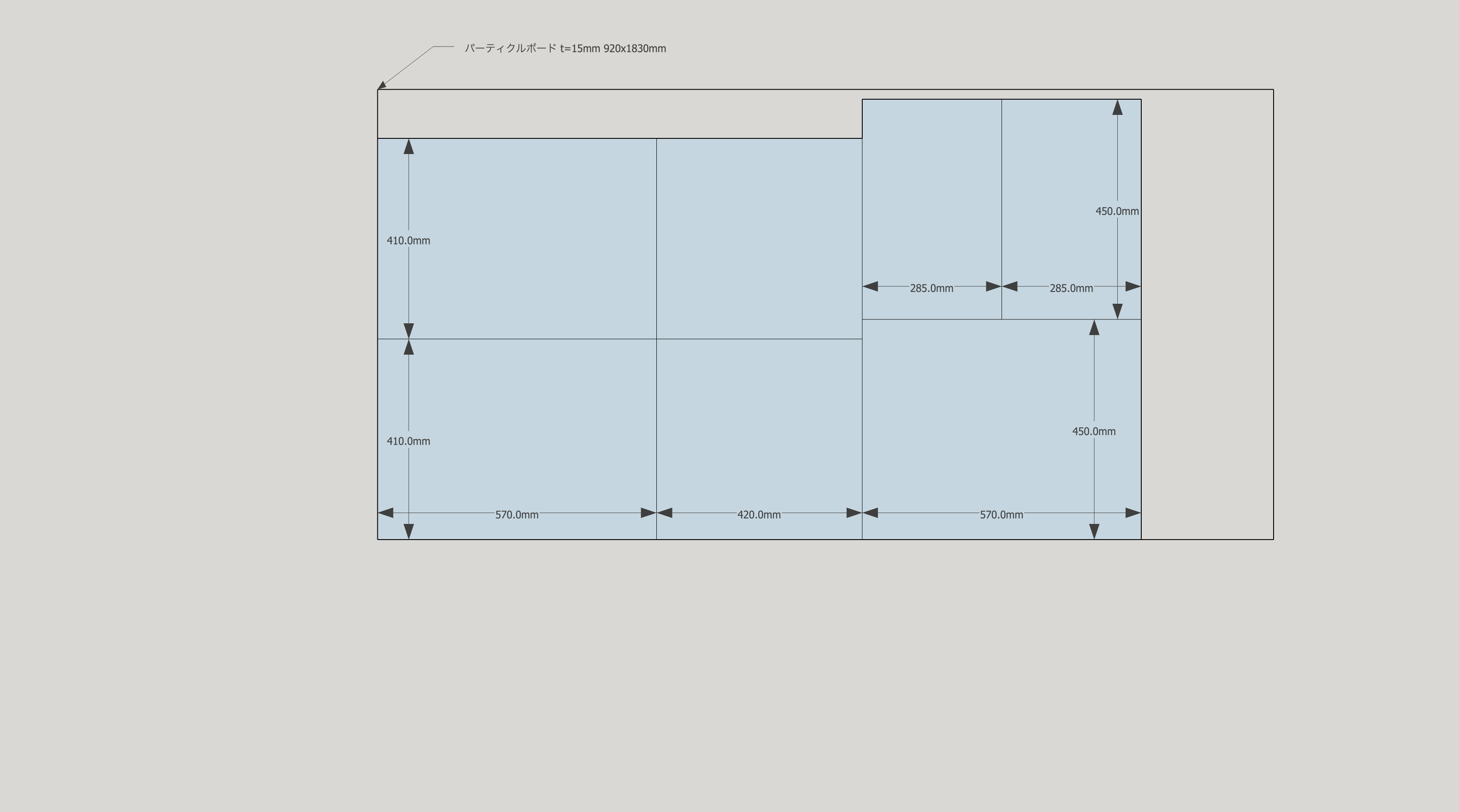

一旦箱の全景を SketchUp でモデリングしたあと、板取図も SketchUp でおこし、エコモクという通販サイトにカットを依頼した。

かなり正確にカットされたのがきて良かった。板さえ完璧に切れていれば組立は一瞬なので最高。

材質はパーティクルボード。MDF よりも若干比重が高く (遮音性が高いということ)、そして安価なのでこれにした。板は安いが配送料がどうしても高くなる。

防音箱の下にはゴムの防振パッドをしいている。

また、中身に吸音シート (ホワイトキューオン) を貼っている。ホワイトキューオンは50mm厚のやつを裂いて4分の1にしてある。最初吸音材は貼らないつもりだったけど、実際やってみると共鳴音っぽい響きをしてしまったので結局入れた。

東京防音 吸音・防音材 ホワイトキューオン ESW-415 415mm×910mm×厚50mm 1枚入 cho45

東京防音

★ 5.0 / 5.0

cho45

東京防音 防音戸当たりテープ TP-25 黒 幅15mm×長2M×厚2.5mm 2本入 cho45

東京防音

★ 3.0 / 5.0

cho45

東京防音 防振マットTI-505V4黒 cho45

東京防音

★ 3.0 / 5.0

cho45

扉は、スペースに余裕がないため観音開きにし、マグネットキャッチによってできるだけぴったり閉まるように調整をした。最初、ローラーキャッチで試してみたけど、キャッチの力が弱くてダメだった。マグネットキャッチのほうが保持力が強いみたい。

LED のライトもつけてある。秋月で250円で売っているやつ。普通の部屋用のLEDライトだとオーバースペックだよなと思って試してみたけど正解だった。ちょうどいい。micro USB 端子から直接12Vに昇圧できるボードを入れて、配線を簡単にした。

-

トップ

-

tech

-

CNC フライスを買った。