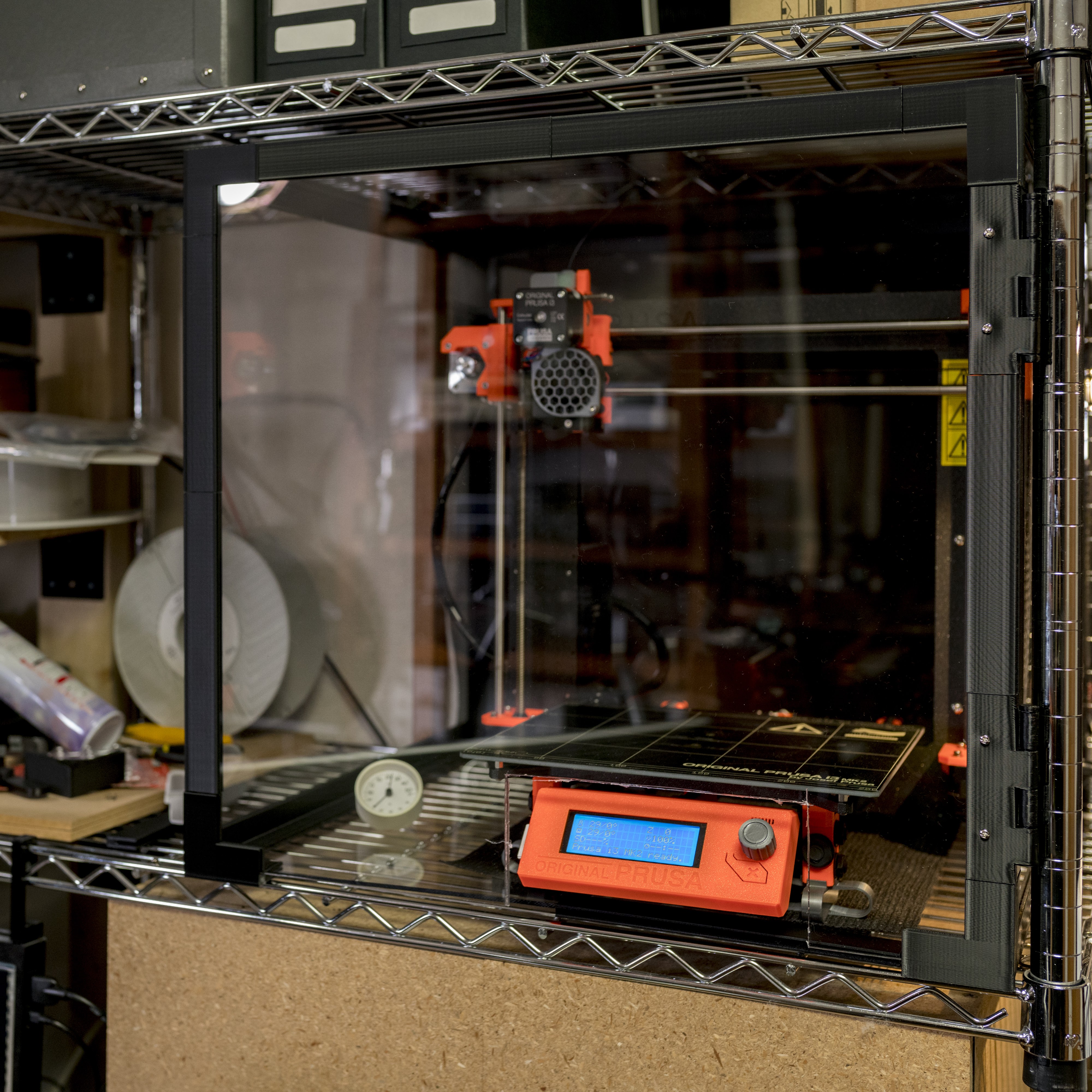

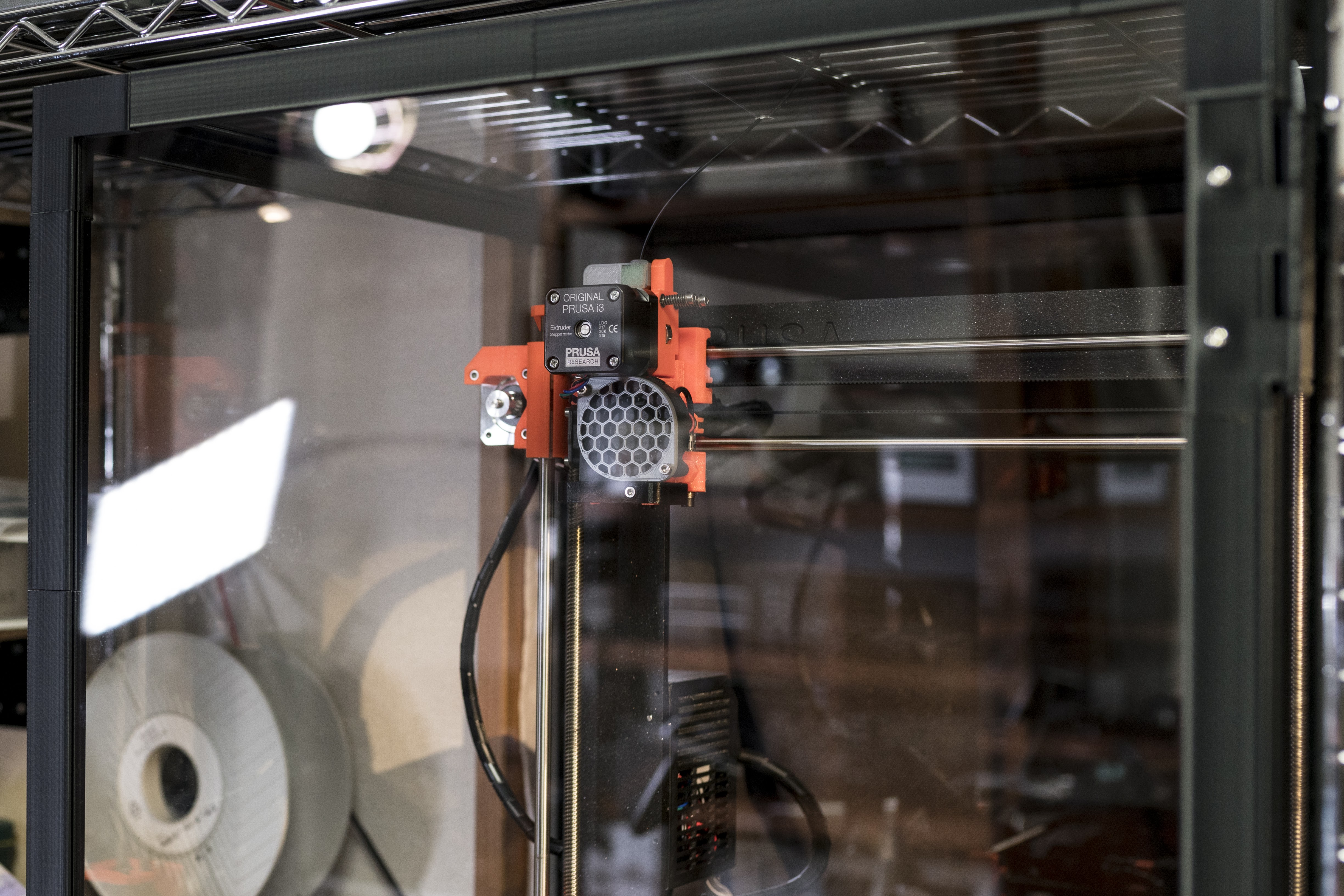

Original Prusa i3 MK2S 用のエンクロージャをつくっていた。ひとまず形にはなった。

目的

最大の目的は ABS をプリントするときの反りの軽減にある。サポートの上に乗る面などがかなり反ってしまってひどいことになるので、できるだけ抑えたい。

ヒートベッドは稼動していて、brim も使っていればベッドと剥れてしまうことはまずないのだけど、ベッドから離れると急激に温度がさがってしまうので、これをエンクロージャで補いたい。

また動かしてないときに埃がたまらないようにもしたかった。

設計

置き場のスペースの問題からフィラメントは箱の外部に置くこととし、本体だけがすっぽり納まるようなサイズとした。基本的には 500x500x500mm のサイズ。スペースの問題で高さだけ470mmに縮めている。これは内容サイズであって、外形サイズはもうすこし大きい。

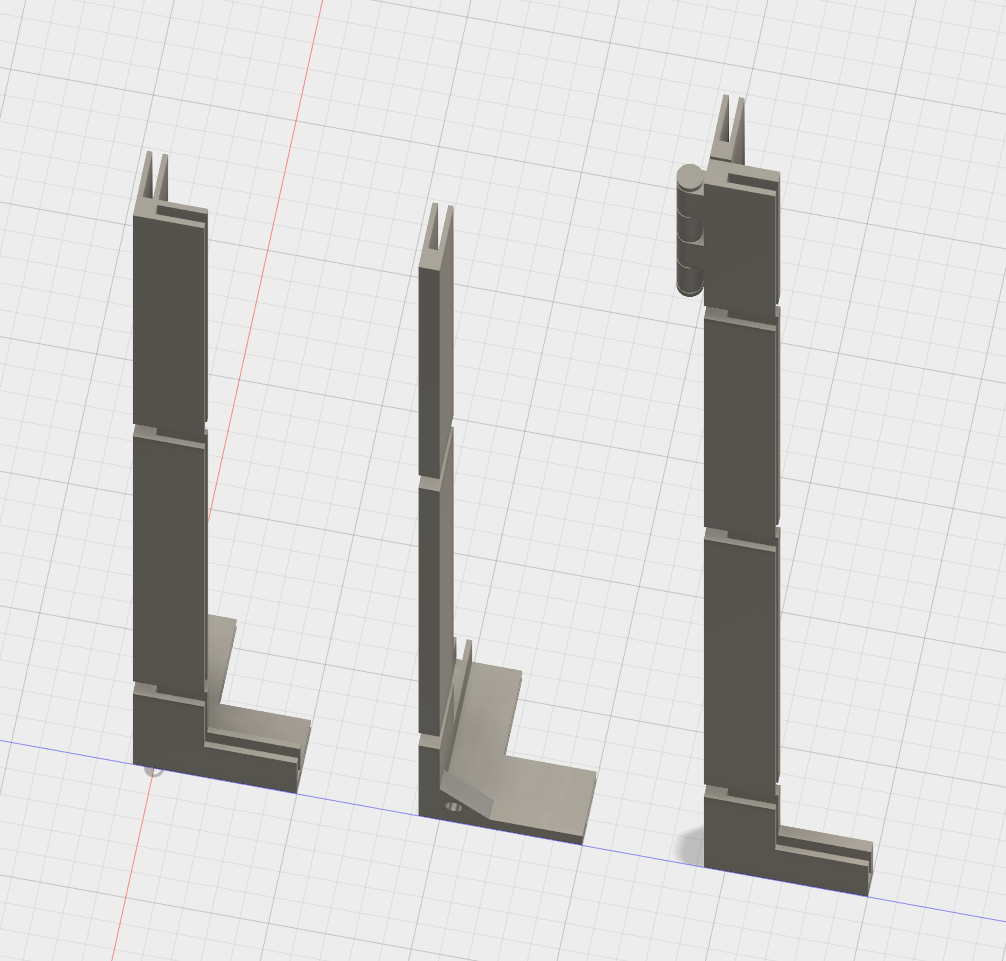

板同士は3Dプリントしたパーツで連結することにした。ガチガチに固定するというよりは分解しやすいようにした。

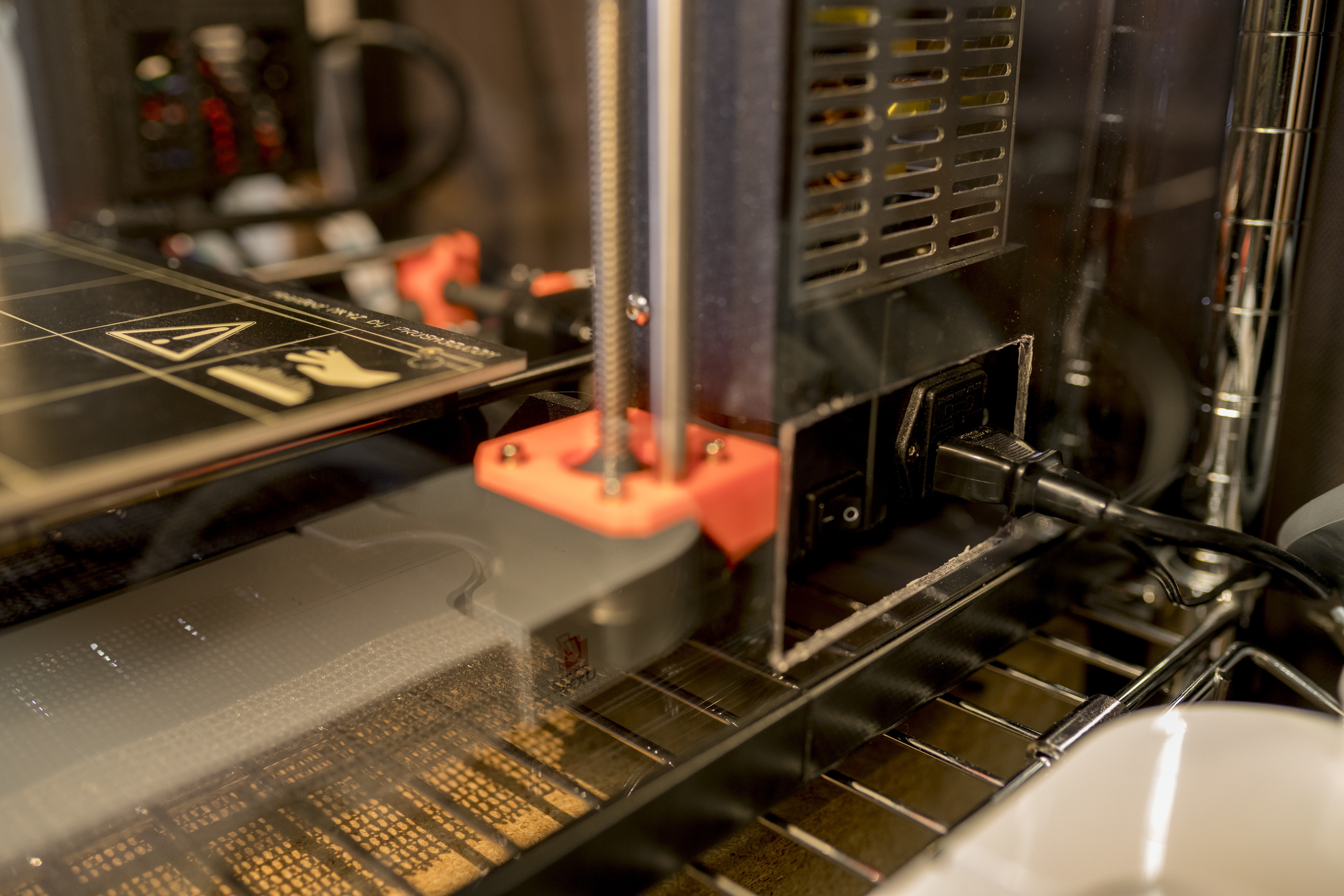

前面は磁石をつかって固定することにした。また、Prusa の操作パネルは前面パネルから外に出るようにきりかきをつくった。

素材

3Dプリンタはそれほどうるさいわけではないので、防音性能というよりは透明にして利便性をあげる方向にする。

素材を検討した結果 PET 板が比較的安いことがわかったので、これを採用することにした。主な要件は以下の通りで、PET であればほぼ条件を満たす。

- 耐熱

- できれば難燃

- 安いこと

- 加工性が良いこと

加工性は比較的良くないが加工困難というほどではない。

作成

PET板はモノタロウでサイズ指定で切板を売っているので、これを利用した。厚さは3mm。このサイズだと3mmでも結構たわむ。

PET板はアクリルほどの透明度はないのだが、気になるほどではなくて十分透明度があって綺麗だと思う。

3Dプリントするパーツはひたすらプリントしていった。地味にサイズが大きいので30時間以上かかってる。

前面パネルは磁石で固定するつもりだったが、実際に作ってみると重すぎて支えきることができなかった。このため途中で設計を変更してヒンジを追加している。

ヒンジはビスで固定している。

電源の部分は必要なサイズだけ穴をあけている。

効果

まだよくわからない。あんまり効果がない気もしている。気温計を入れるつもり。

備考:メモ

Google Keep にメモった内容をそのままはっておく試み

Prusa 用のエンクロージャ https://www.monotaro.com/p/3660/3165/ ポリカーボネートで 500x500 で切ってもらうのがいいかな? ポリカーボネートは耐熱(140℃まで)・難燃(自己消火性) https://www.monotaro.com/p/3660/0067/ PET のほうがかなり安い。 耐熱(150℃まで)・難燃ではないっぽい 50x50x50cm にする。→ これだと高さでひっかかって入らないぞ 高さ47cm、奥行44cm じゃないと入らない。 奥行き優先? 奥行き50、高さ47cm、幅50cm 全面・背面:50x47*2 側面:50x47 * 2 上・下:50x50 角:8箇所 エッジ:8箇所 コーナーは2つで100mm 470mmエッジ:2箇所 (=コーナー100mm + 170mm + 200mm ) 500mmエッジ:6箇所 (=コーナー100mm + 200mm * 2) 470mmエッジフロント:2箇所 (=コーナー100mm + 170mm + 200mm ) 500mmエッジフロント:2箇所 (=コーナー100mm + 200mm * 2) 角パーツ:4個 角パーツフロント:4個 170mmエッジパーツ:2個 200mmエッジパーツ:12個 170mmエッジパーツフロント:2個 200mmエッジパーツフロント:6個 磁石だけだと支えられない。ヒンジに