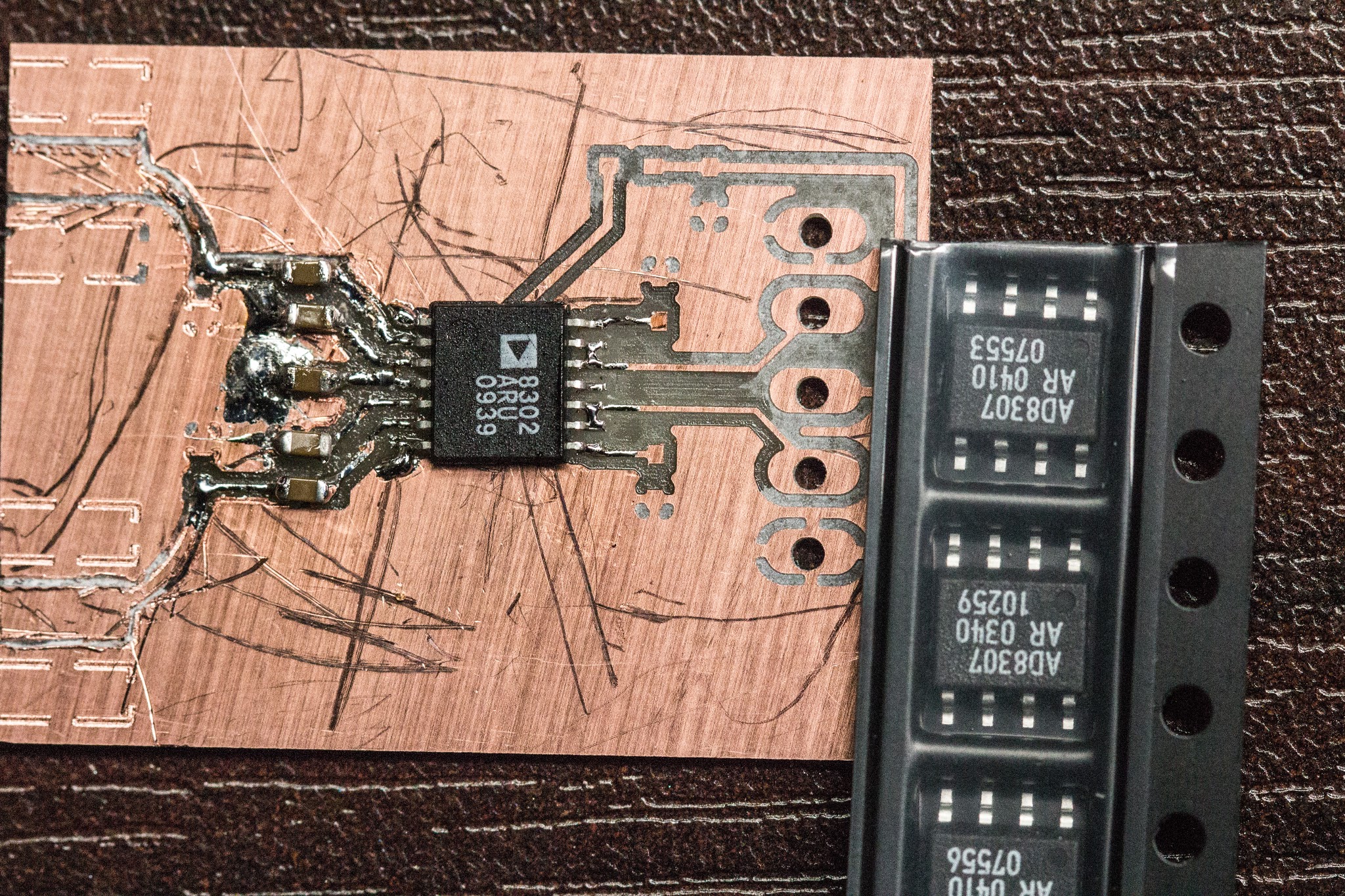

切削を2回ぐらい失敗したあと、そこそこ良さそうなのができたので、実装してみました (まだ途中ですが)。右側でブリッジしているような部分がありますがこれは設計上の意図的なもので、右側はほぼ完璧です。

マクロで撮るとスケール感がわかりにくいので右側に SOIC のパッケージのものも入れています。ほぼ同じサイズで約2倍のピンが並びます。

残念ながらプレッシャーフットなどがないのでワークのZ軸に傾きがあり、これがどうしても消せませんでした。左側は低くて、右側は高い (といっても0.1mm〜0.2mm程度の傾き) という状態です。ほとんど基板に触れない状態から切削を開始して、ダメそうなら 0.02mm ずつZを下げていきました。これ以上下げるとTSSOPの部分のパッドが消滅しそうなのでやめました。

左側は手作業でショート部分を削ったのでだいぶ汚ないです。

一応 TSSOP も実装できそうです。しかし、このサイズ (30mmx23mm程度) でも傾きがこれほど問題になるので、もっと大きな基板では現状のセッティングではまず無理そうです。プレッシャーフットを自作するか、あるいは基板を固定しているジュラコンを精密に水平出しをすればいけるのかあるいは設定を詰めればいけるのか、よくわかりません。プレッシャーフットも万能ではないのでなんともいえなそうです。

やはり気楽にやれる範囲は SOIC ぐらいだと思います。実装の点でも SOIC まではルーペなしで実装可能ですが、TSSOP ぐらいからルーペ確認が必須になってきます。

主要ピン幅

- DIP : 2.54mm

- SOIC: 1.27mm

- TSSOP: 0.65mm

- MSOP: 0.5mm

先端 0.1mm、60度のVカッターだと0.1mm の深さで幅 0.215mm。

ソルダーマスク

このように PCB Milling で普通に作るとソルダーマスクがないので、ハンダブリッジをとても起こしやすい状態になります。

いくつか作って実装してみてわかりましたが、表面実装品ではソルダーマスクがなくても案外ブリッジしません。一方でリード品をハンダづけすると高確率でブリッジします。

これはおそらく使用するハンダの量の違いだと思います。また、リード品だとリードが邪魔で正確にコテ先をあてにくいのも一因としてありそうです。

TSSOPでもパッドがしっかり成形できていれば、ハンダ付け自体にはそれほど困難に感じません。ただしフラックスは必須です。

「リード部品のほうがハンダ付けしやすい」という刷り込みを持っていたので、意外な発見でした。