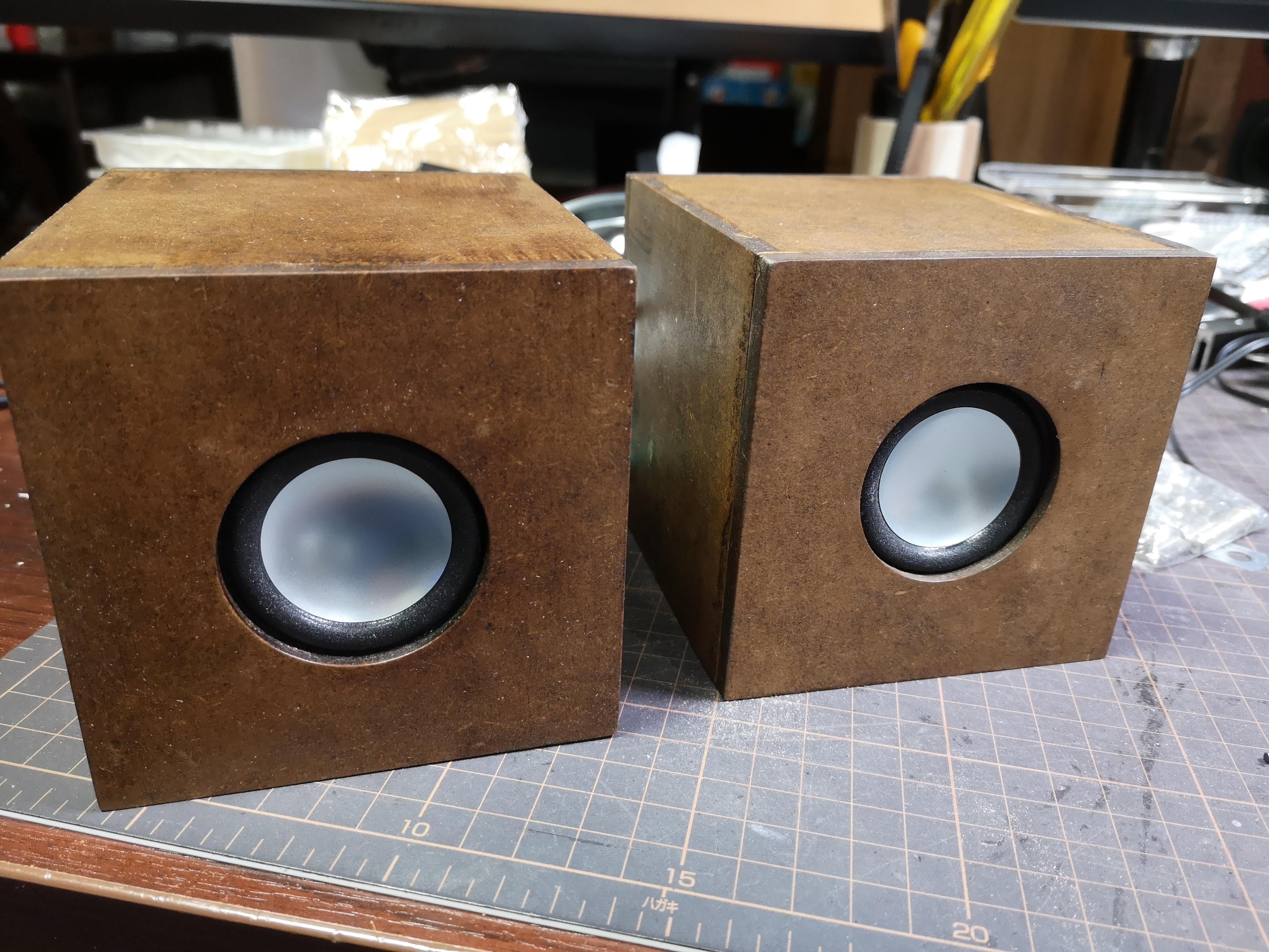

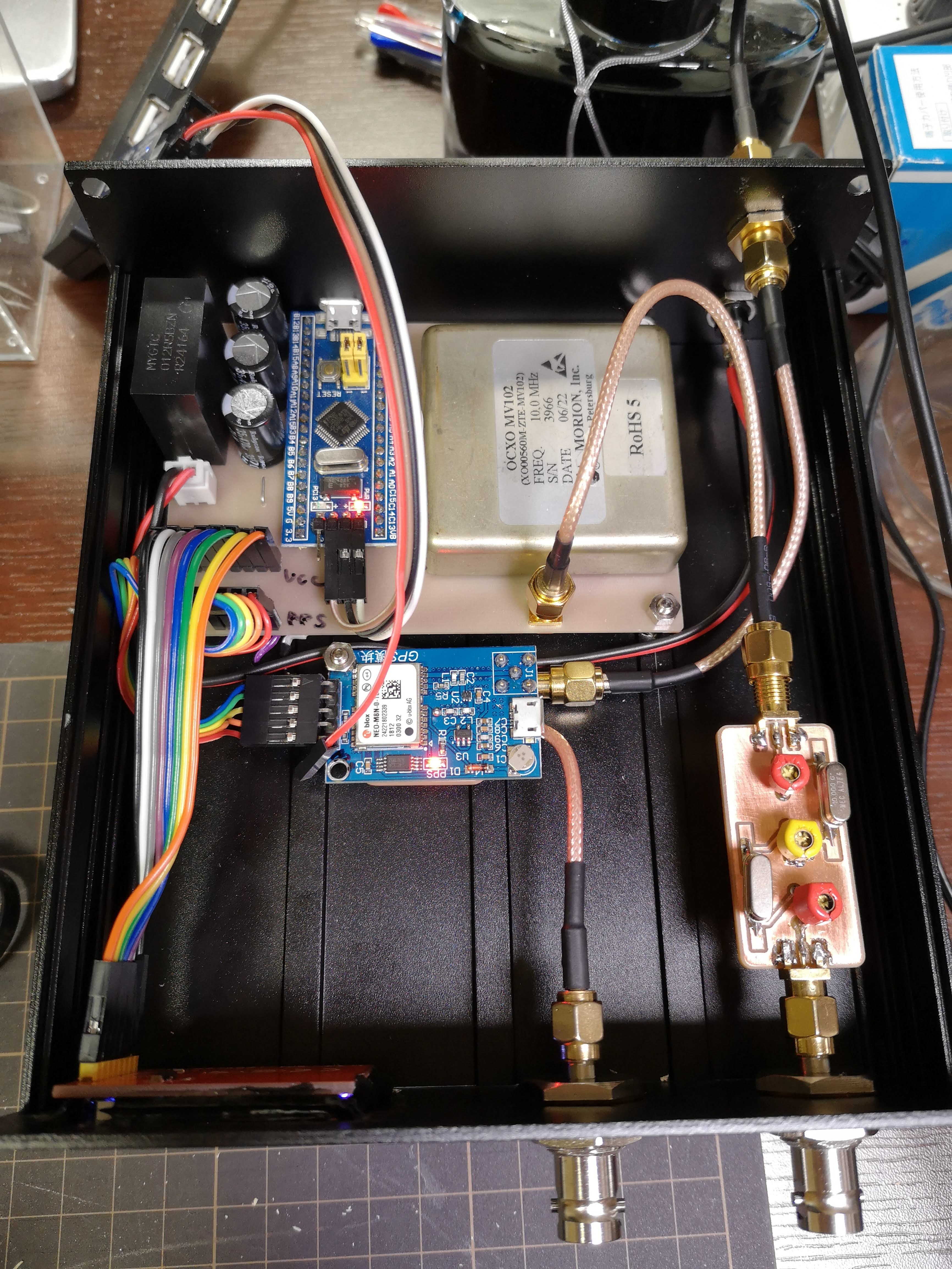

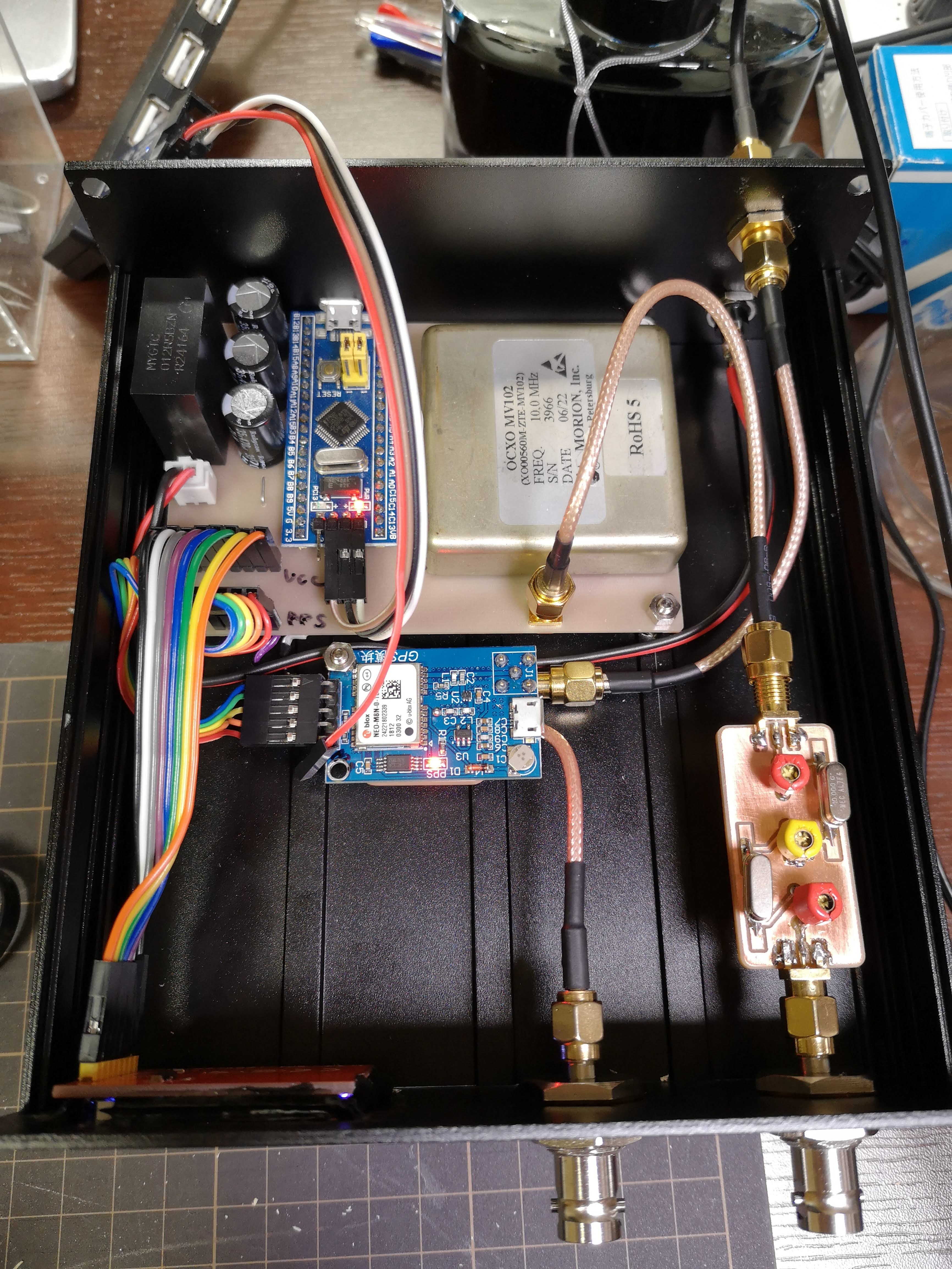

こういう感じでケースにおさめた。

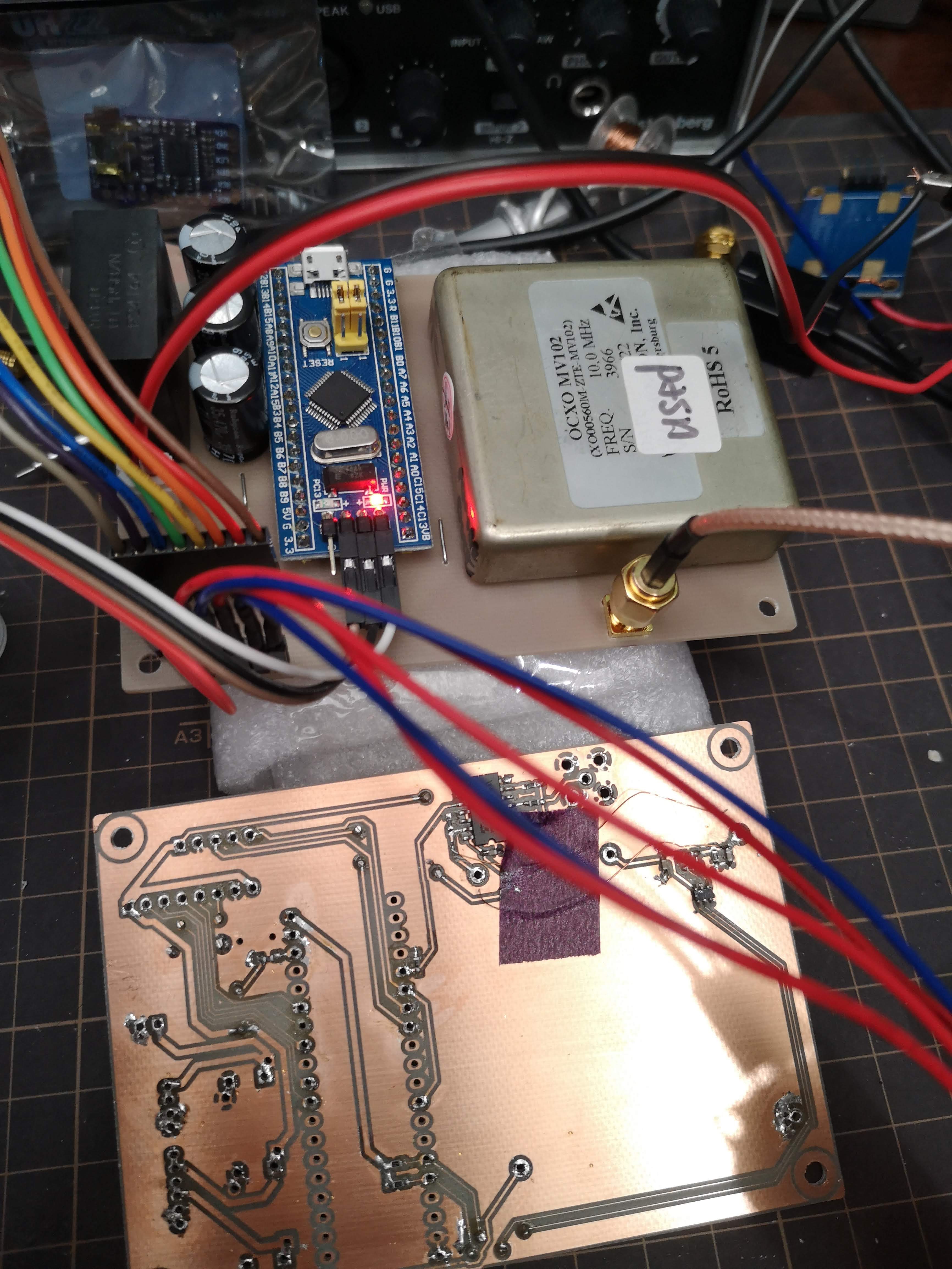

基板

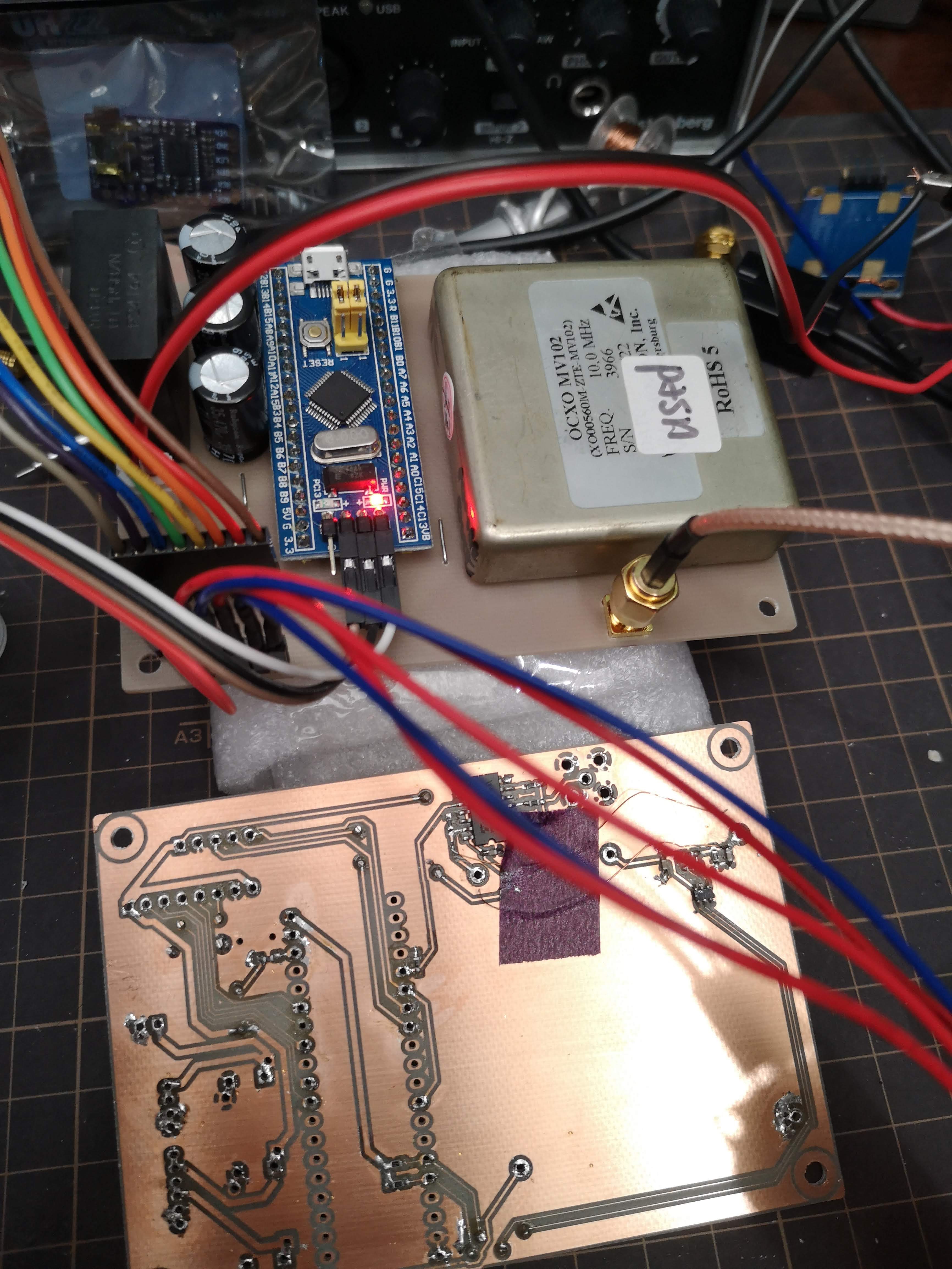

あまり部品はないので片面基板を自力で切削加工して作った。1度目はいろいろとリワークが発生してしまったので2度目の基板。しかし 1PPS の出力をつけわすれていたので、あとからつけくわえている。

MCP4725 だけ少し厳しいピッチだが問題なかった。切削の場合デザインルールで0.3mmぐらいにしないと厳しいが、どうしてもルールをやぶらざるを得ない部分が出てきたりする。

電源に村田製作所製のフルモールド2出力降圧DC-DCコンバータを使っている。MCU など用の 5V と、OCXO 用の 12V を十分余裕を持って出力できる。ただし入力電圧が16V〜40Vと若干高い。24V入力で使っている。

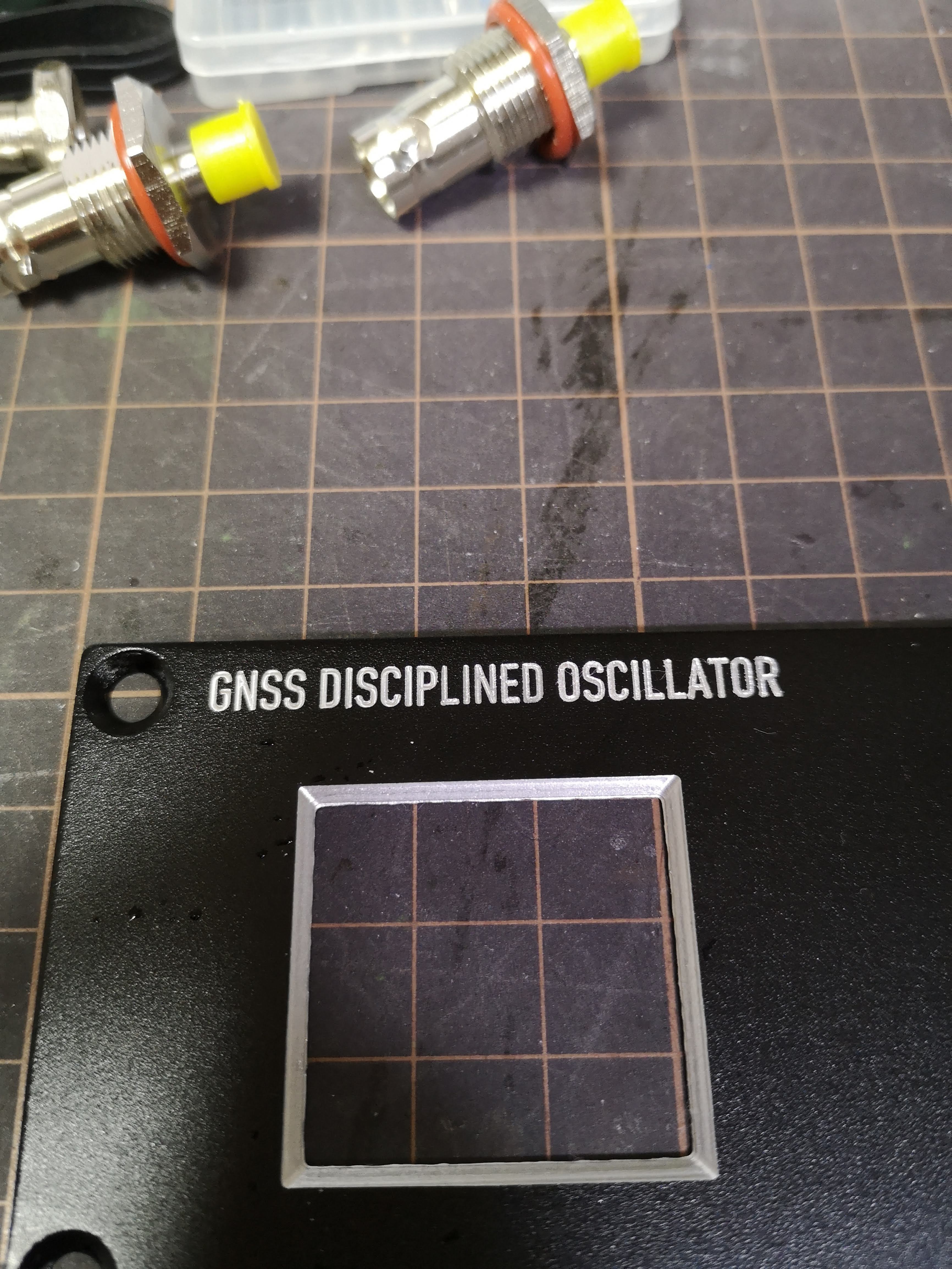

ケース

YONGU Enclosure というところのケース 145*54*150 を

Aliexpress で買った。割と安い。買ったあと「3D CAD ファイルある?」と聞いたらすぐ送ってくれて便利。まぁこれはサイトに載せといてくれれば手間にならないんだけど。

こういう前後パネルがフラットな板のタイプだと加工しやすいので、好んで使っている。

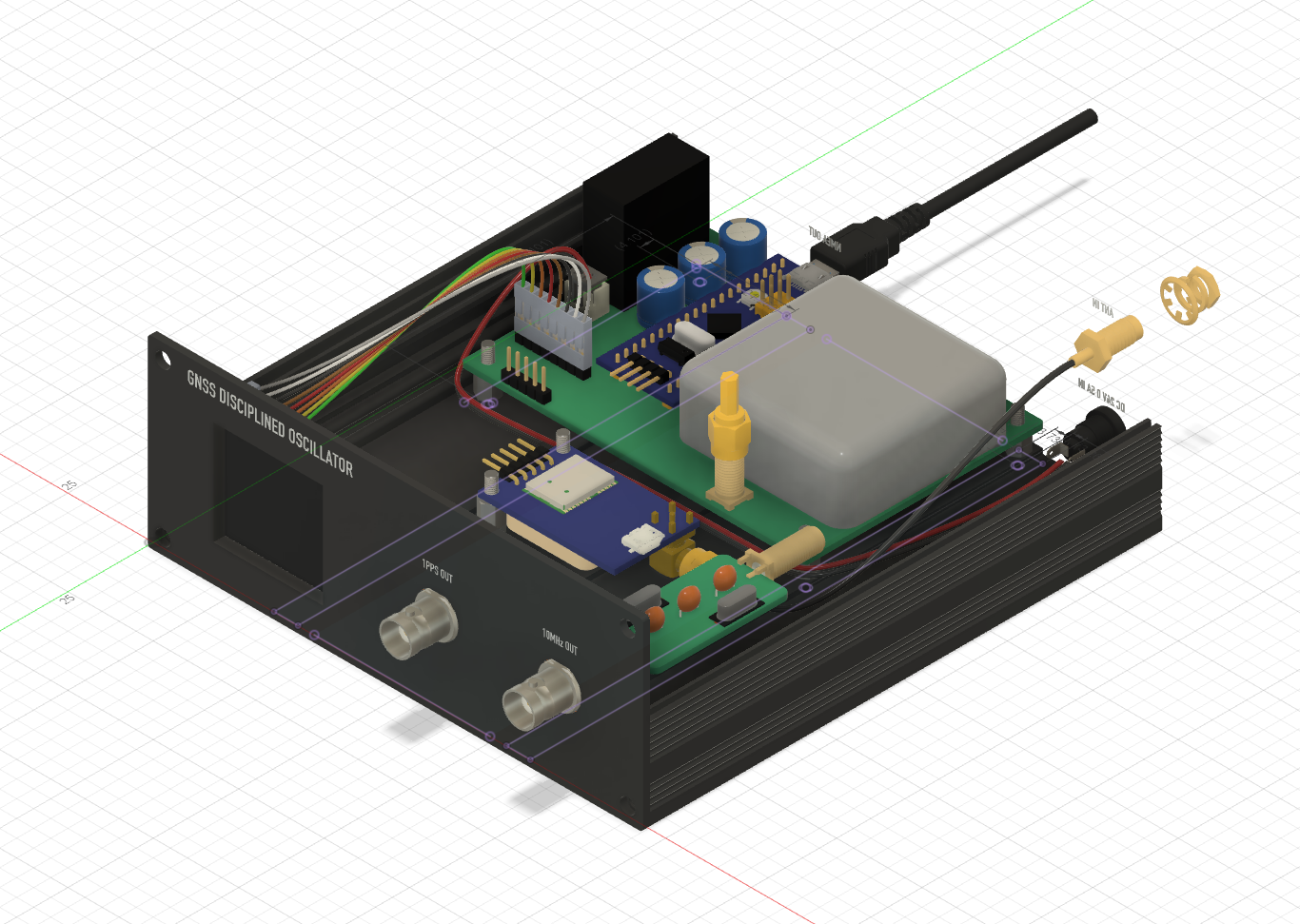

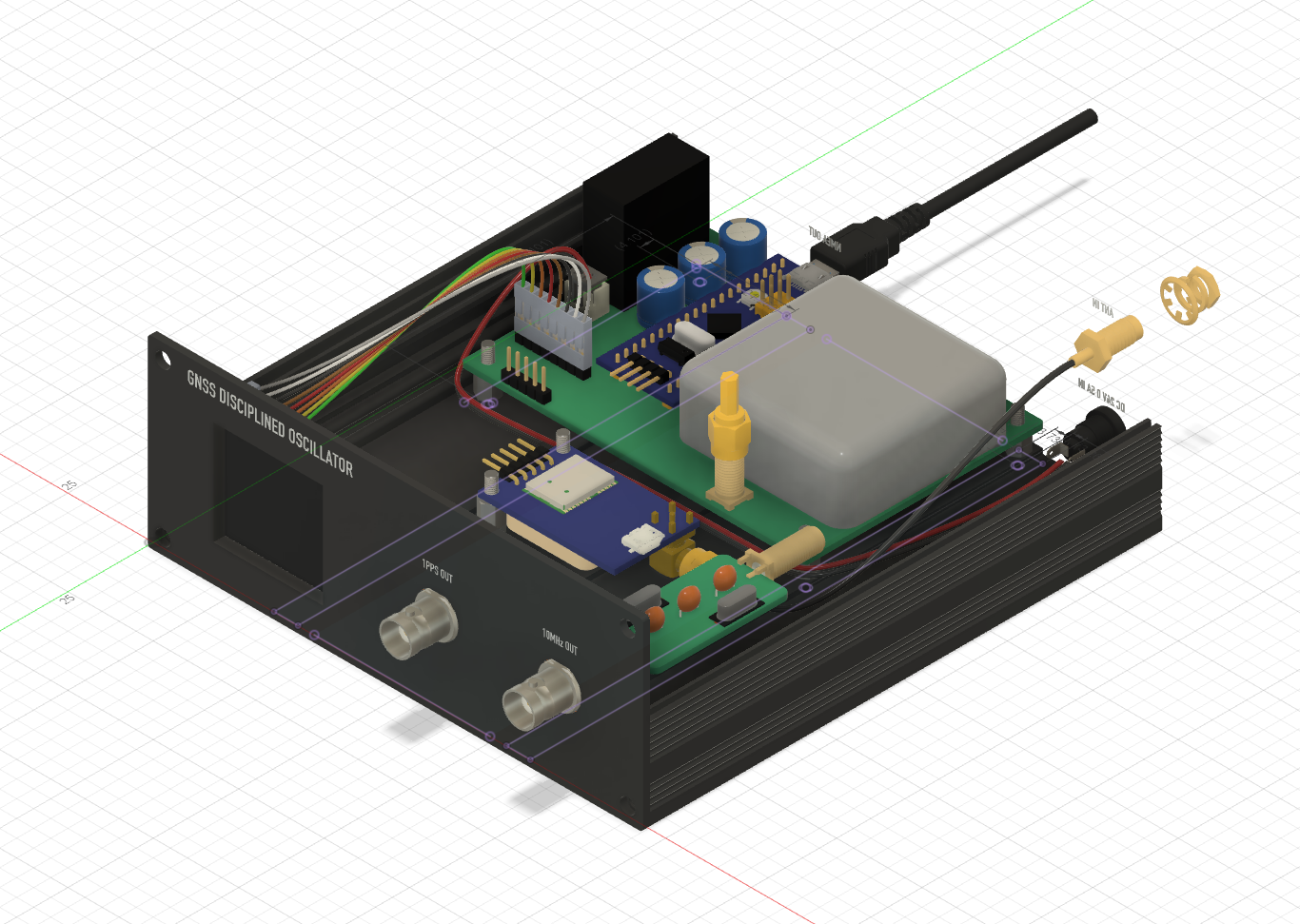

3Dモデルづくり

穴あけやパネルのデザインのため、できるだけ3Dモデルを作るようにしている。パーツごとの干渉を前もって知れたりするので便利。今回はケーブリングもモデリングするようにした。ここを省略すると曲げ半径的に無理があって蓋がしめられないということもあるので……

厳密でなくても良い汎用部品なんかだと、GrabCad で STEP ファイルが得られたりする。SMA コネクタとかは GrabCad からダウンロードしたものに手を加えて使ってる。

Fusion360 の場合、このモデルからさらにパネルのCNC切削Gコードまで持っていけるので楽。Engraving のパスがバグってて困るが……

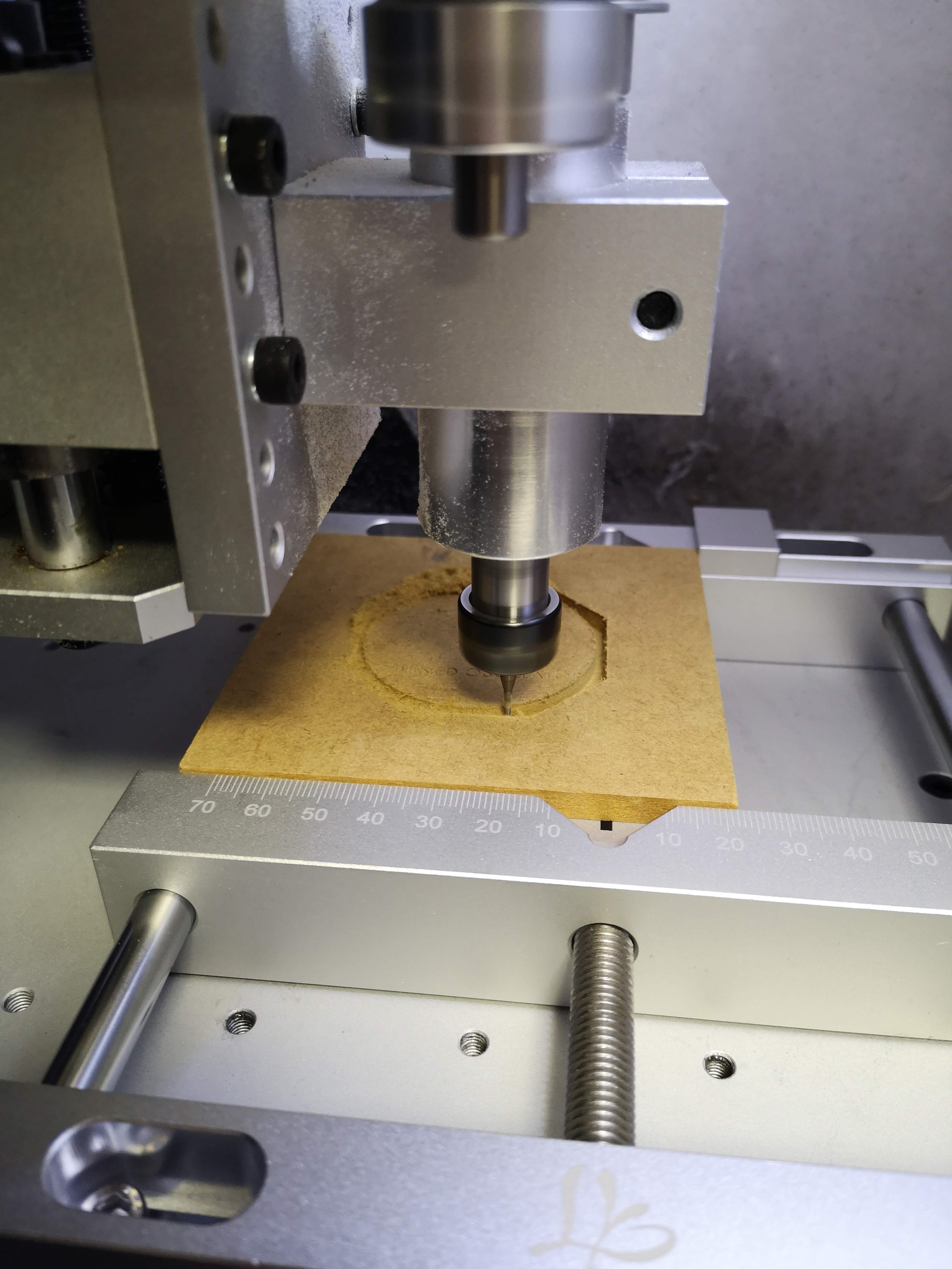

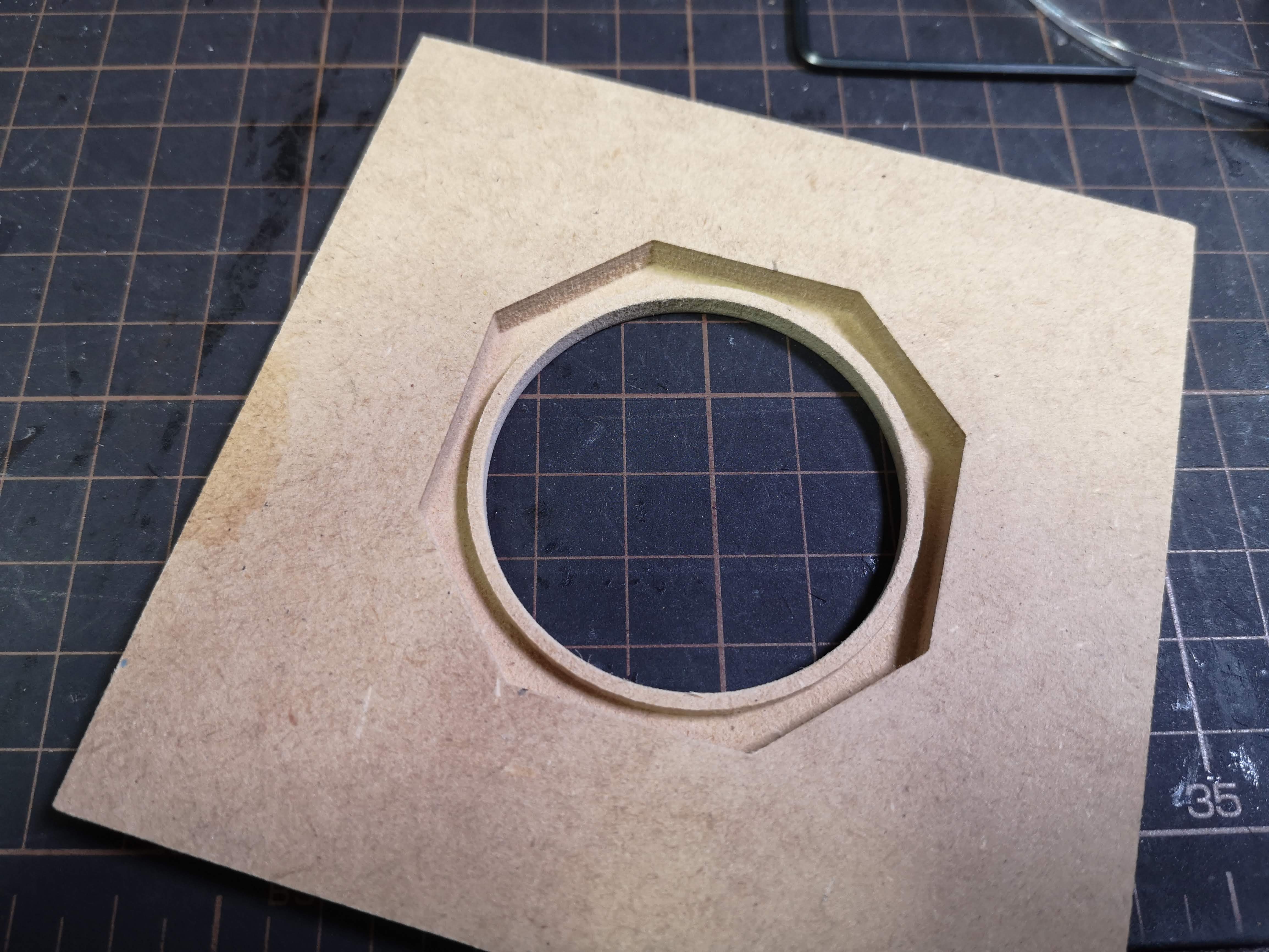

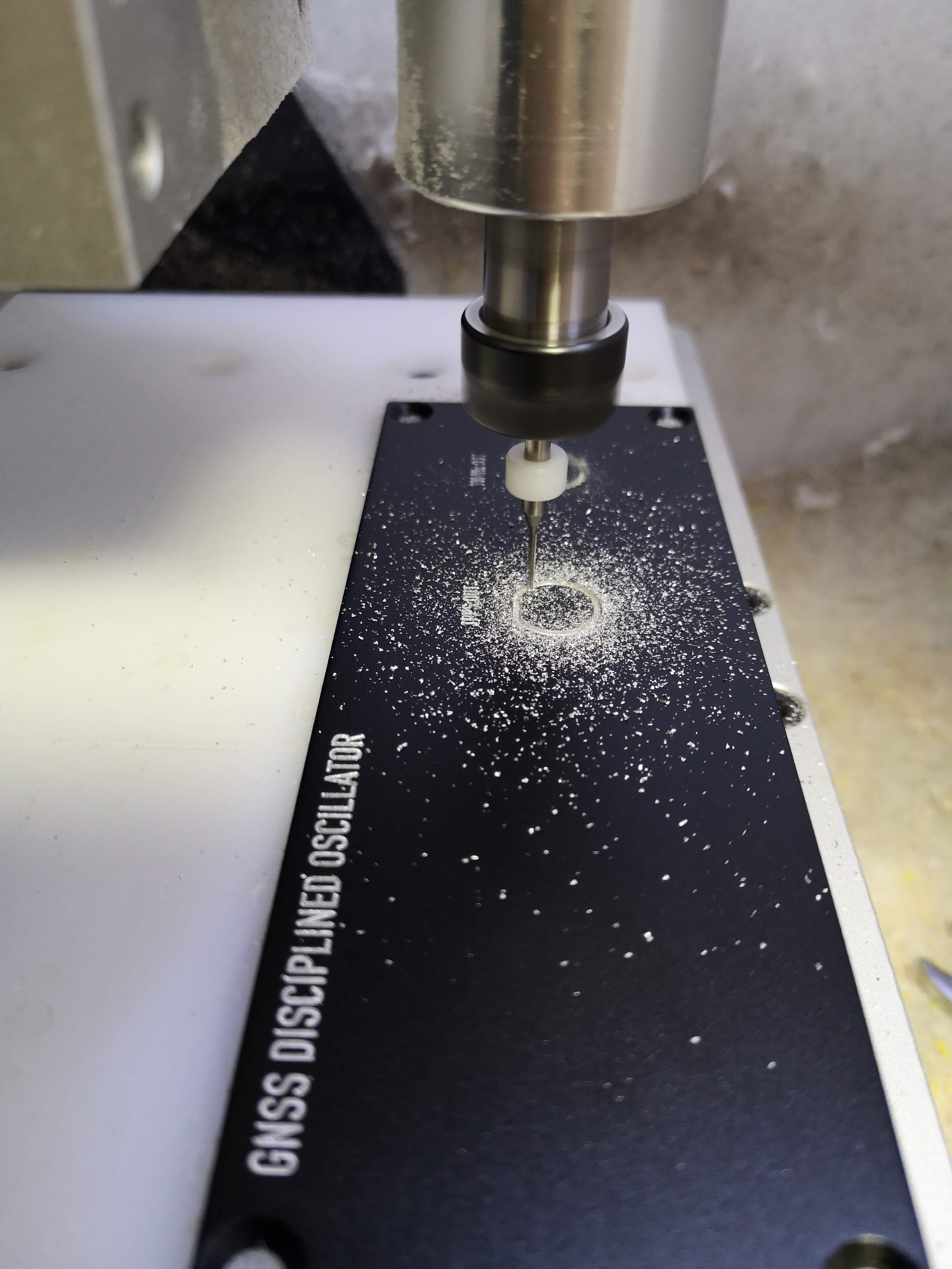

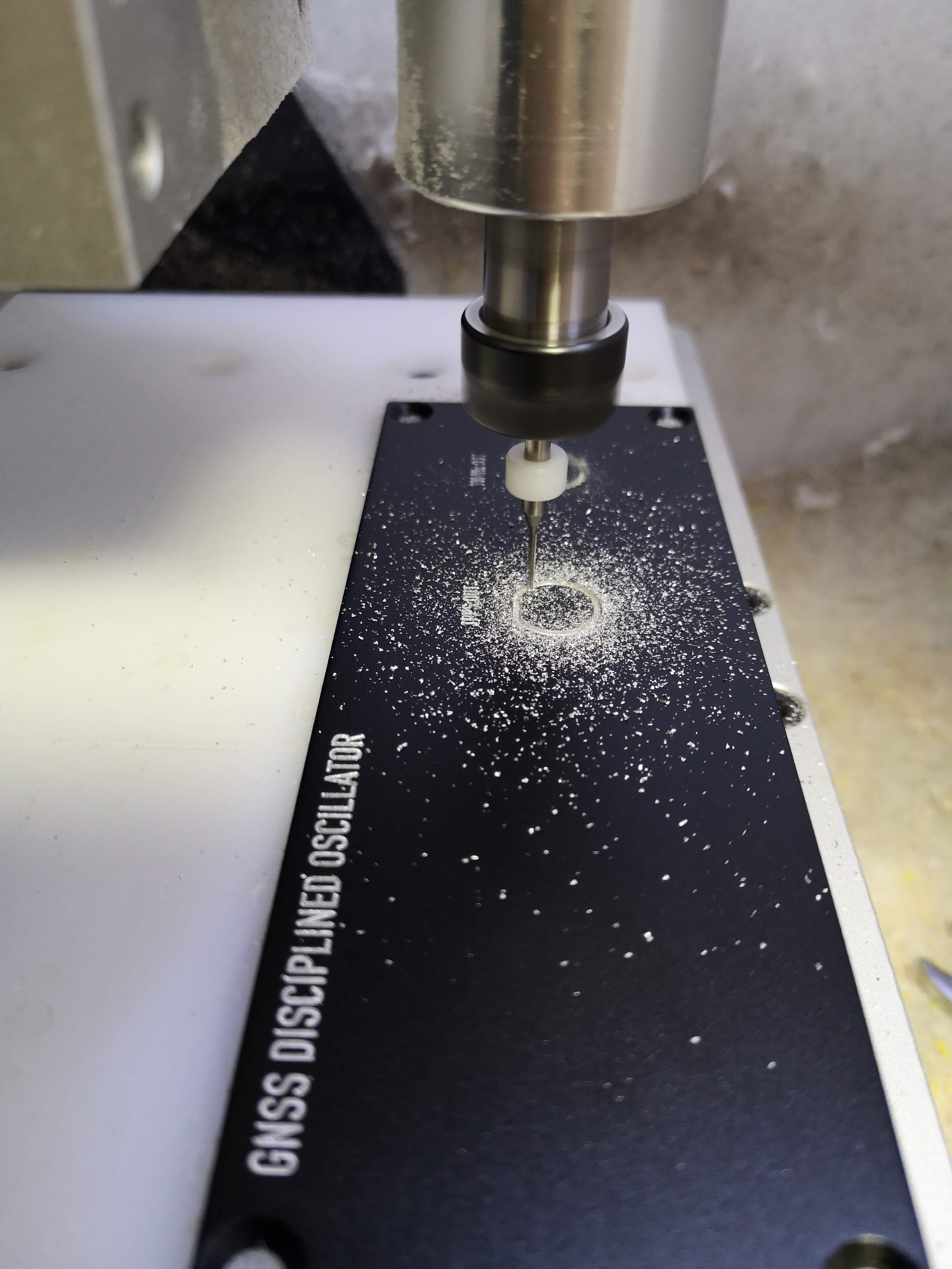

切削など

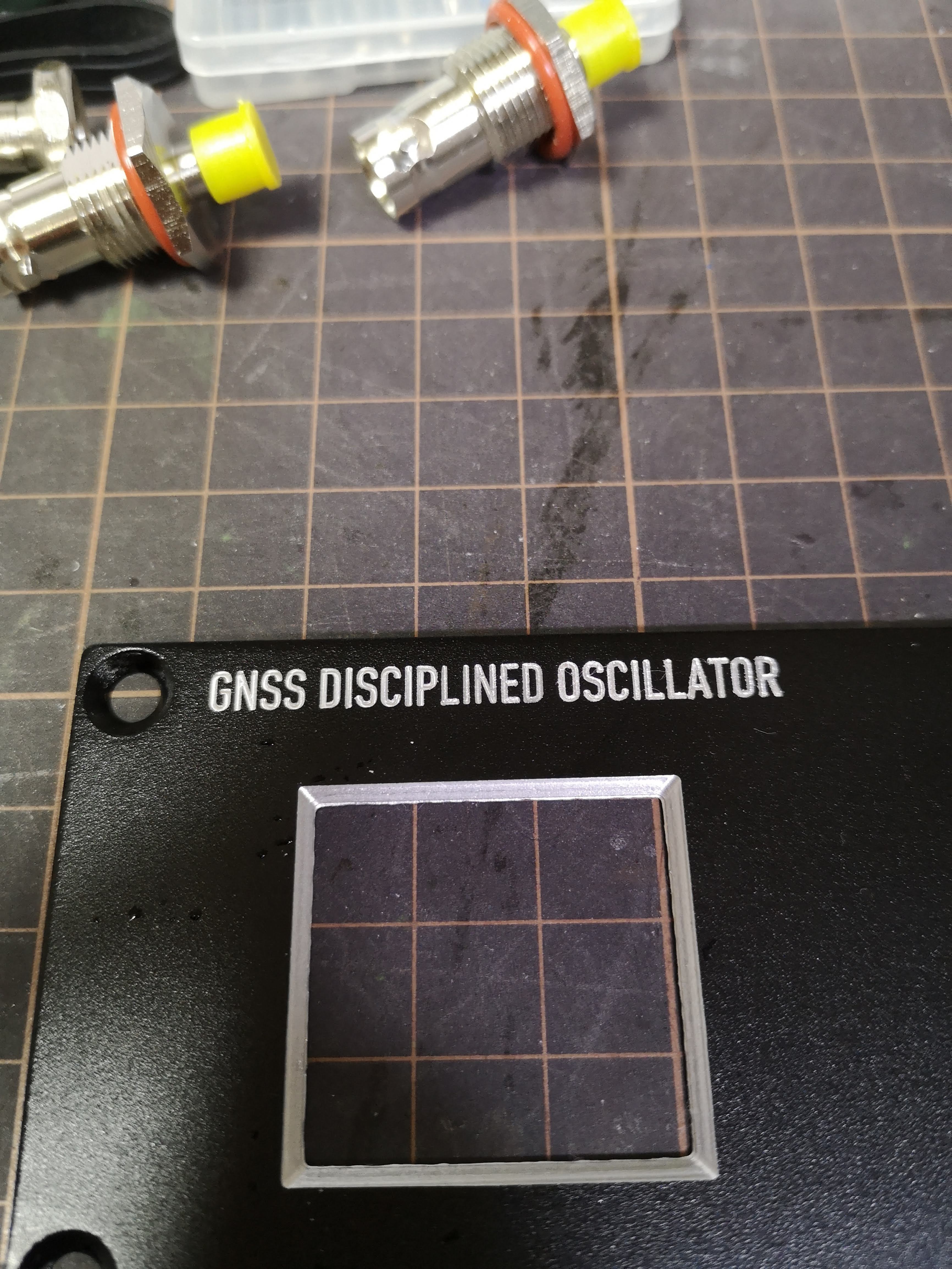

文字は30°のVカッターで掘りこみ。これはZ精度が必要なので、加工箇所ごとにわけてGコードを作ってから、加工箇所ごとにZをぴったりあわせたほうが良さげだった。掘っただけで色は入れていないけど、もともと黒のアルマイト加工がされているので、地色を出すだけでコントラスト的に白色に見える。あと、やすりをかけられないのでカッターの切れ味がよくないとつらい。

他の加工はほぼ普通の穴あけ。ただしディスプレイのところだけ傾斜をつける加工をした。これは等高線で降りていく加工にした。0.03mmぐらいで降りるようにしてみたが一切加工段は見えないので、もうちょっと荒くてもよかったと思う。

- トップ

-

photo

-

GPSDO 10MHz 実装

- トップ

-

tech

-

GPSDO 10MHz 実装