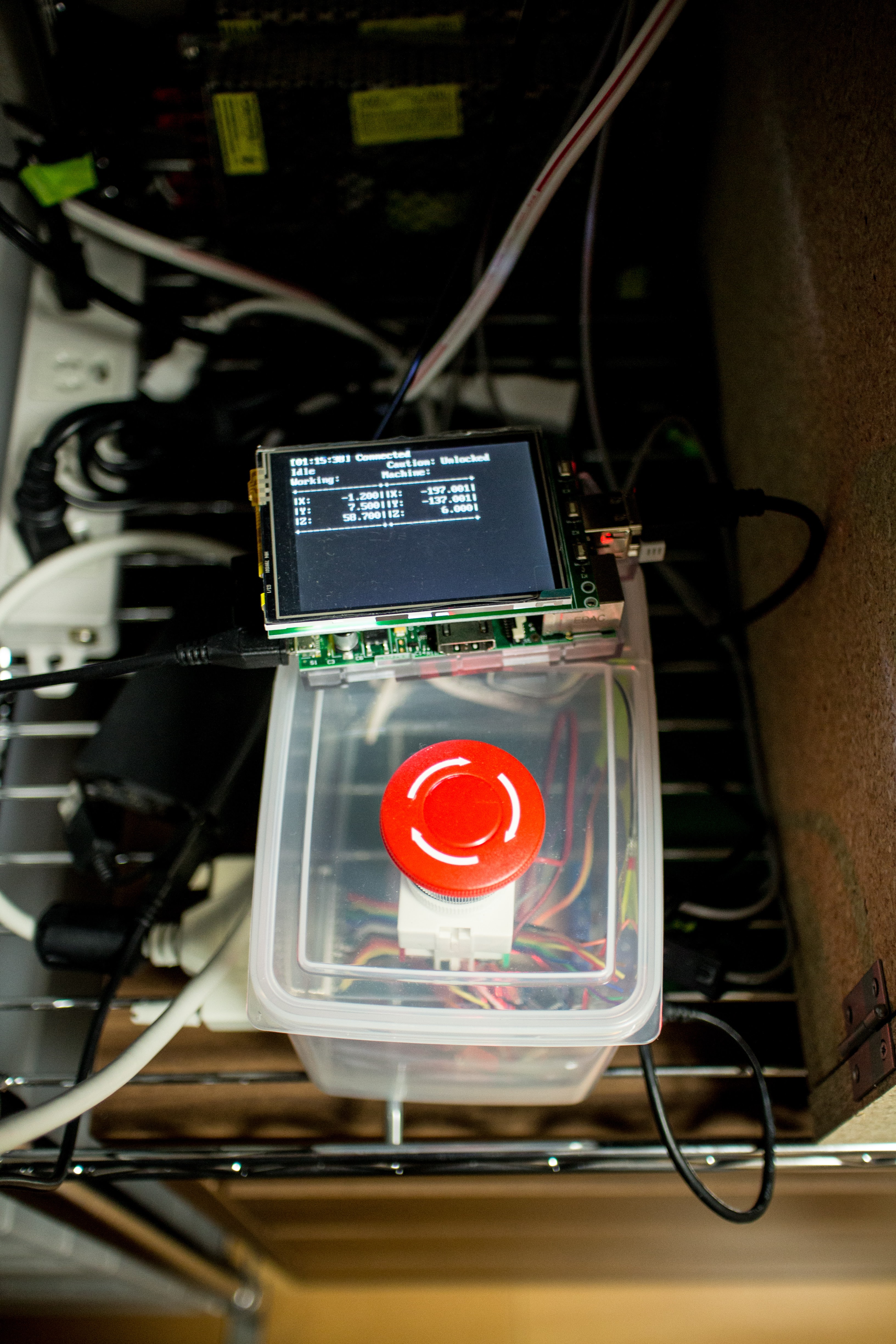

320x240 WaveShare SpotPear V3 Touch panel control chip XPT2046 というやつ。ピクセル数的にものすごく解像度低いがとりあえず液晶を試してみたかった。

表示するまで

基本的には https://github.com/cdario/waveshare-3.5-Spotpear-for-Rpi これの通りするのだが、一部手順が古いためハマる。

fb0 -> fb1 に (HDMI からTFT側に)

sudo vi /usr/share/X11/xorg.conf.d/99-fbturbo.conf

FBTFT kernel module を使えるように firmware update をかける。ちなみにLinux のカーネルバージョンが4系になる。SPI の DMA 転送が有効化される。

sudo REPO_URI=https://github.com/notro/rpi-firmware rpi-update

これは 50MB ぐらいダウンロードする。が https://github.com/notro/rpi-firmware から前もって Download Zip したやつを使うこともできる。notro-rpi-firmware-master.zip としてファイルをダウンロードして、ローカルネットワーク内から scp で転送しておいたとする、そのうえで

unzip -d "/tmp/rpi-firmware" notro-rpi-firmware-master.zip

sudo FW_REPOLOCAL="/tmp/rpi-firmware/rpi-firmware-master" SKIP_DOWNLOAD=1 rpi-update

とすれば良い。

/etc/modules に追記

spi-bcm2708

fbtft_device name=waveshare32b gpios=dc:22,reset:27 speed=48000000

waveshare32b width=320 height=240 buswidth=8 init=-1,0xCB,0x39,0x2C,0x00,0x34,0x02,-1,0xCF,0x00,0XC1,0X30,-1,0xE8,0x85,0x00,0x78,-1,0xEA,0x00,0x00,-1,0xED,0x64,0x03,0X12,0X81,-1,0xF7,0x20,-1,0xC0,0x23,-1,0xC1,0x10,-1,0xC5,0x3e,0x28,-1,0xC7,0x86,-1,0x36,0x28,-1,0x3A,0x55,-1,0xB1,0x00,0x18,-1,0xB6,0x08,0x82,0x27,-1,0xF2,0x00,-1,0x26,0x01,-1,0xE0,0x0F,0x31,0x2B,0x0C,0x0E,0x08,0x4E,0xF1,0x37,0x07,0x10,0x03,0x0E,0x09,0x00,-1,0XE1,0x00,0x0E,0x14,0x03,0x11,0x07,0x31,0xC1,0x48,0x08,0x0F,0x0C,0x31,0x36,0x0F,-1,0x11,-2,120,-1,0x29,-1,0x2c,-3

/boot/cmdline.txt を変更

dwc_otg.lpm_enable=0 console=ttyAMA0,115200 console=tty1 root=/dev/mmcblk0p2 rootfstype=ext4 elevator=deadline rootwait fbtft_device.custom fbtft_device.name=waveshare32b fbtft_device.gpios=dc:22,reset:27 fbtft_device.bgr=1 fbtft_device.speed=48000000 fbcon=map:10 fbcon=font:ProFont6x11 logo.nologo dma.dmachans=0x7f35 console=tty1 consoleblank=0 fbtft_device.fps=50 fbtft_device.rotate=90

ここまでやって reboot すればTFT側に表示がでる、はず。