3Dプリンタで出力するモデル設計の温度感

どんな分野でもまず「温度感」をつかむのが大事だと思っていて、そもそも「温度感」って何かというと、どの部分の神経を使うか、熱量を使って考えて、どこの手を抜くかという話です。「コツ」を少し具体的に表現して「温度感」といっている、というとちょっと身も蓋もないのですが。

3Dプリンタのモデル設計の温度感

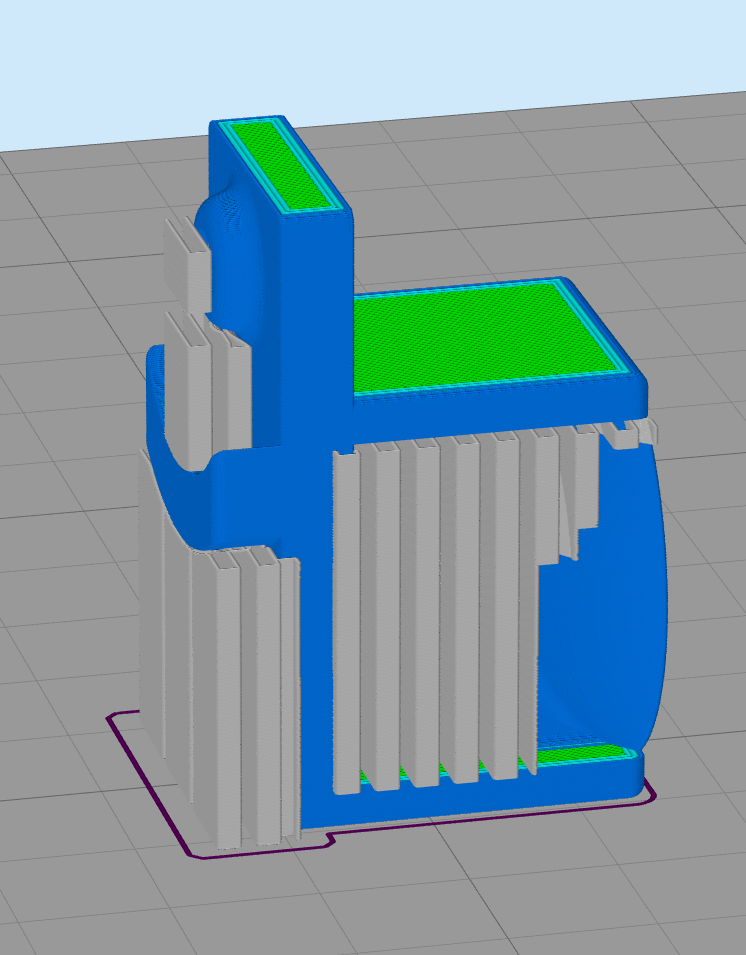

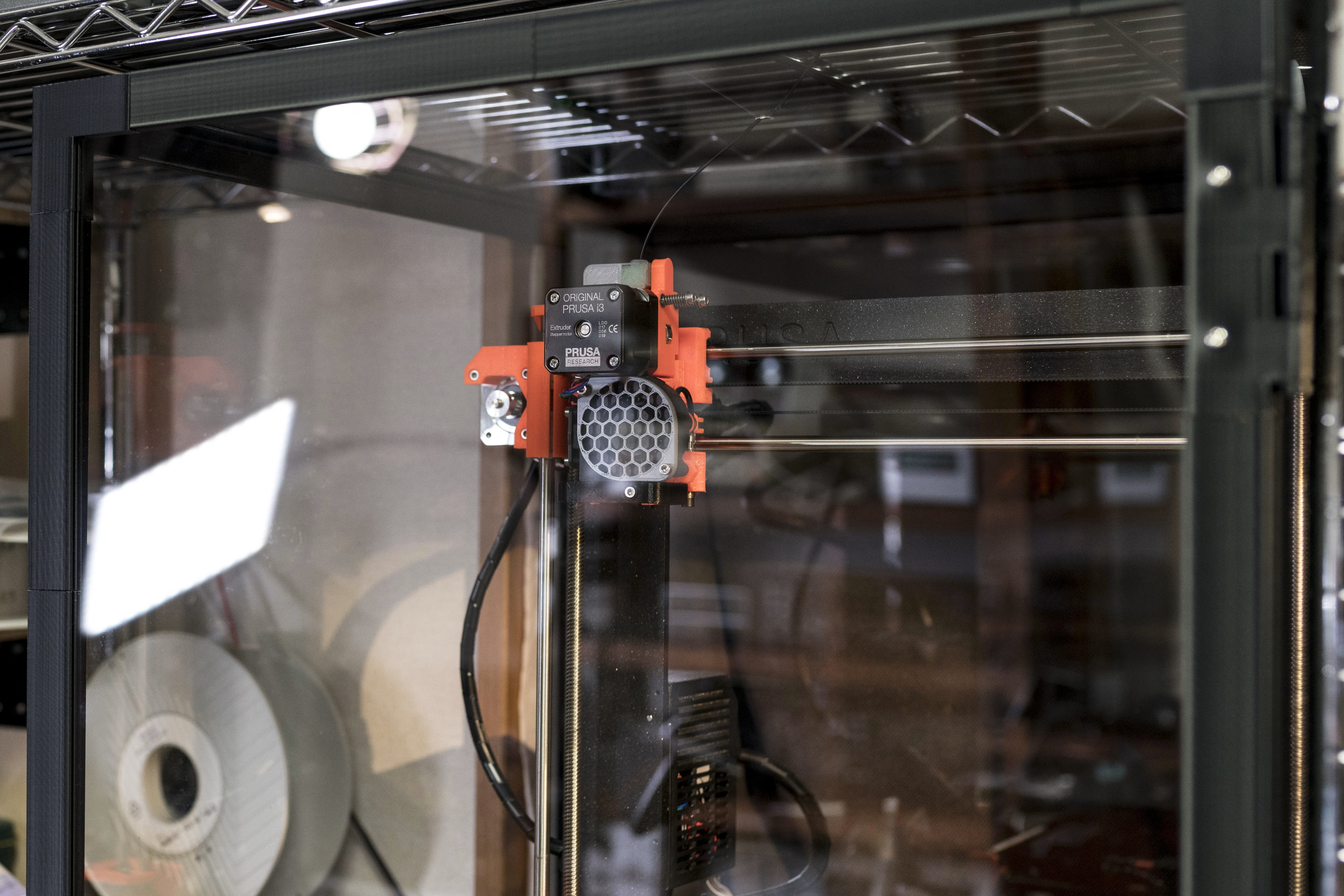

ここでいう 3D プリンタは普及している FDM (Fused Deposition Modeling・熱溶解積層法) の話です。FDM は基本的に X/Y 精度が悪く、Z精度はそれに比べると高いという特徴があります。

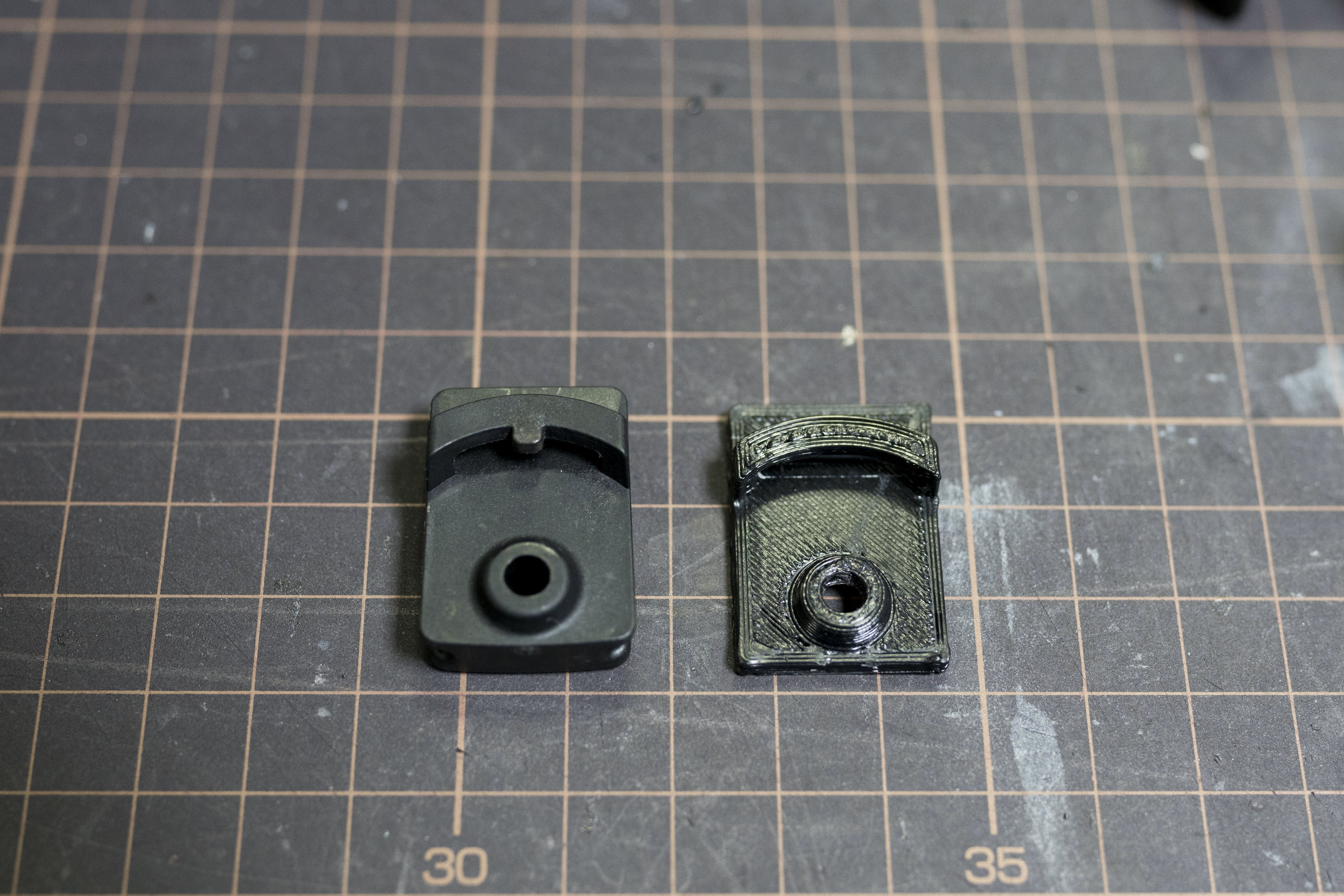

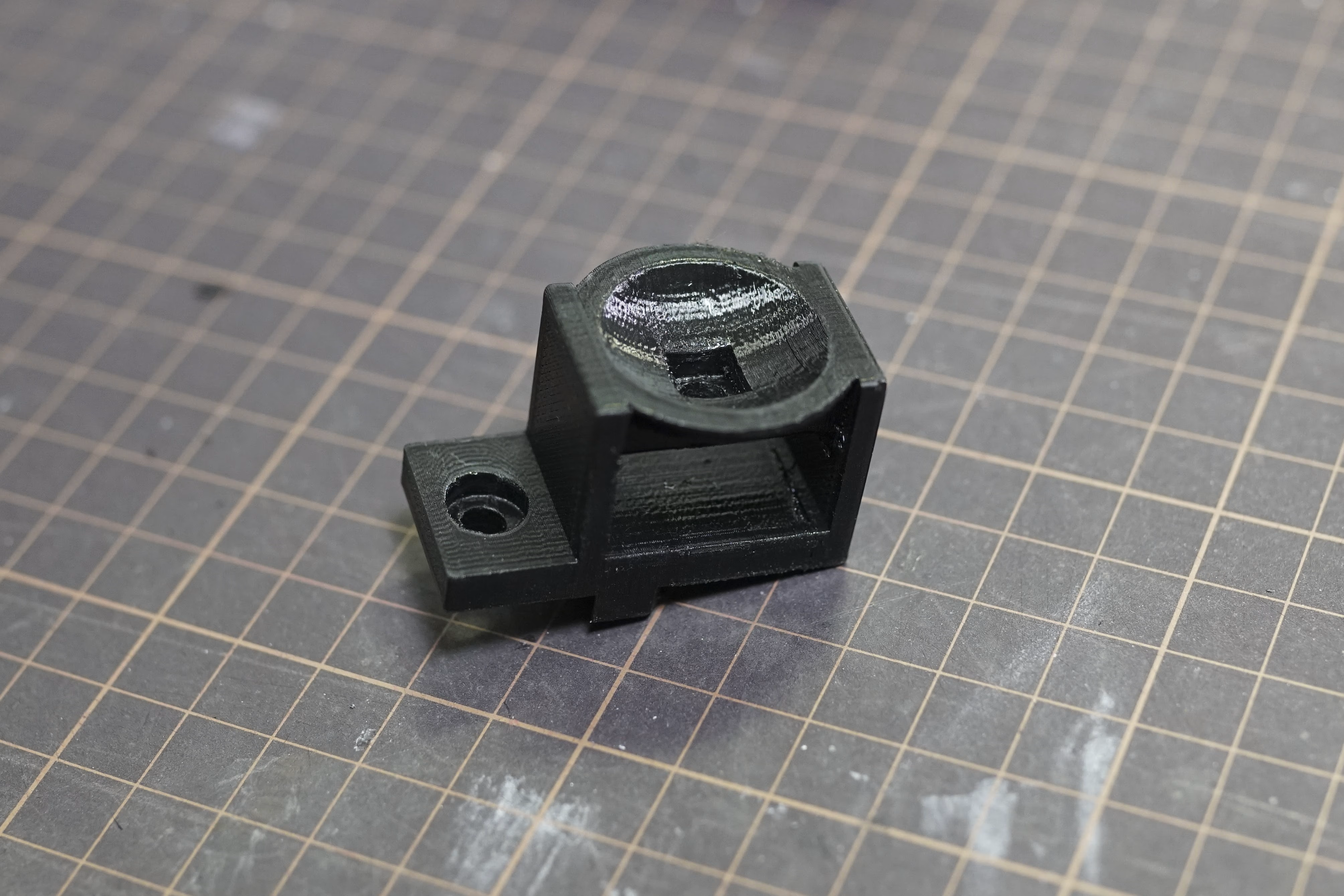

具体的には X/Y については±0.5mmぐらいで、Zは±0.1mmで考えます。特に X/Y の精度の悪さは設計難易度にかかってきます。同一条件で出力したパーツを組合せる分にはともかく、他の規格品、例えばナットや、あるいは三脚ネジのようなものを出したいときは、だいたいの場合は何度かプリントして現物あわせをする必要があるのです。

±0.5mm これはキャリブレーションしてフィラメント量を調節していてもなお生じる誤差と考えたほうが良くて、キャリブレーションしていなければもっと精度が出ません。

動くすきまを確保したい場合

基本的に動く面すべてに 0.5mm のトレランスをもうけます。つまり引き出しみたいなものなら、1mm 小さい立体を入れるようにします。

ぴったり圧入する場合

パズルのピースのようにハメこむ場合は、0.25mmのトレランスをもうけます。四角に四角をハメる場合 0.5mm 小さい立体になります。しかし実際には素直にうまくいくことは少ないでしょう。絶対に失敗しない方法は 0.2mm 程度のトレランスで、出力してから削ることです。

圧入して固定するような場合、これはかなり難しいですが、形状で工夫すると楽になります。設計上は、内接多角形の柱と同一内径の穴をモデリングして無理矢理ハメこむのが楽です。

関連エントリー

- 家庭用ミシンの押さえを3Dプリンタで作る 家庭用ミシンの押さえ(pressure foot)はいろいろ市販されているが、最大公約数的なものが多く「あとちょっと小さいのが欲しい」みたい...

- 基準電圧源とマルチメータの精度 基準電圧源 Aliexpress でいくつか買ったやつで考える。 AD584JK Aliexpress で売っている AD584JH 基準電...

- 3D プリンタの extrusion multiplier のもとめかた またの名をエクストルーダーのキャリブレーション方法 10x10x5mm のソリッドモデルをSTLとして保存。大きさはあまり重要ではないが小さ...

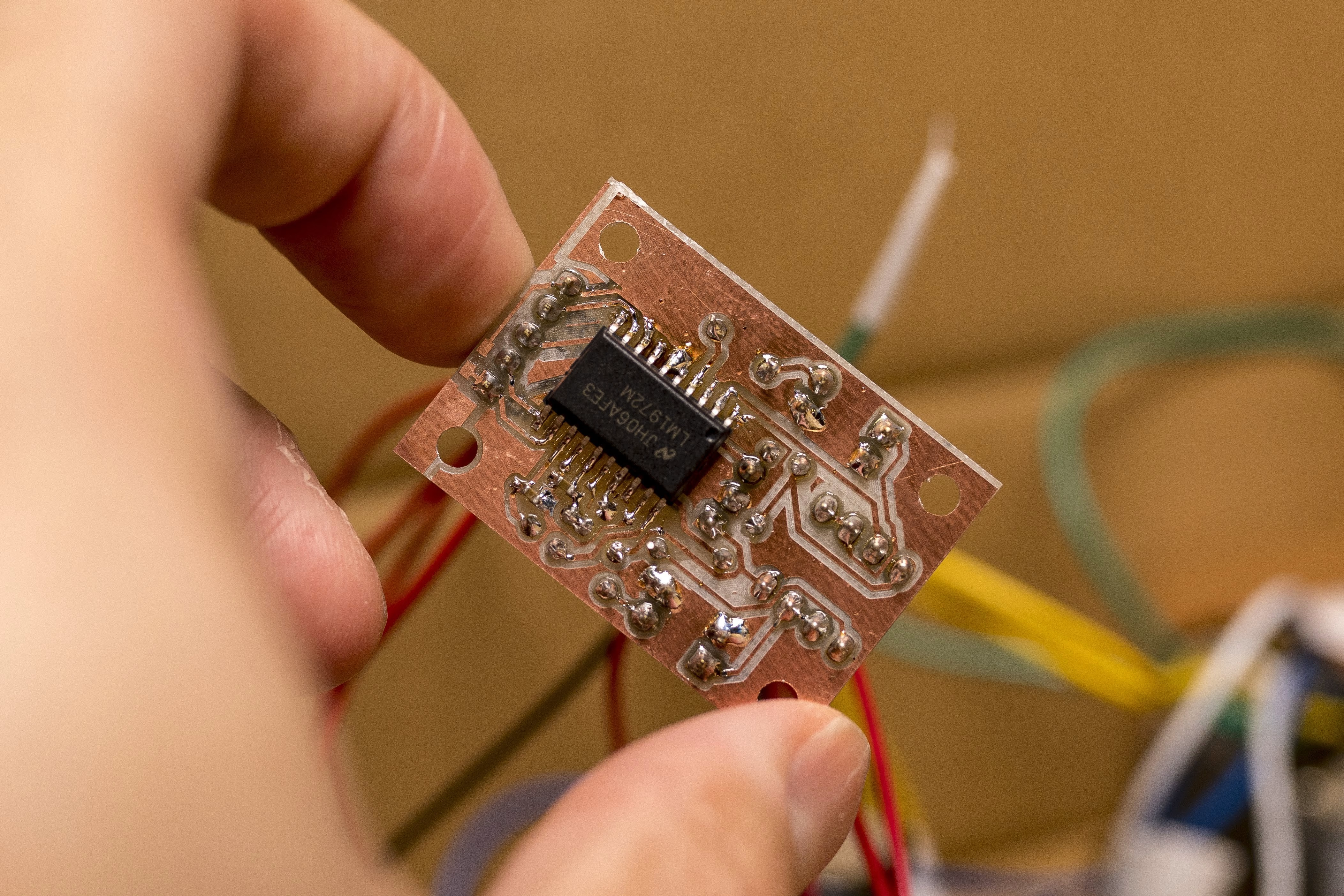

- GPSDO 10MHz 回路と温度安定度 回路と制御方法はだいたい決めたのでそのへんを書いておく VFC をどうコントロールするか OCXO がいくら安定しているといっても、それはV...

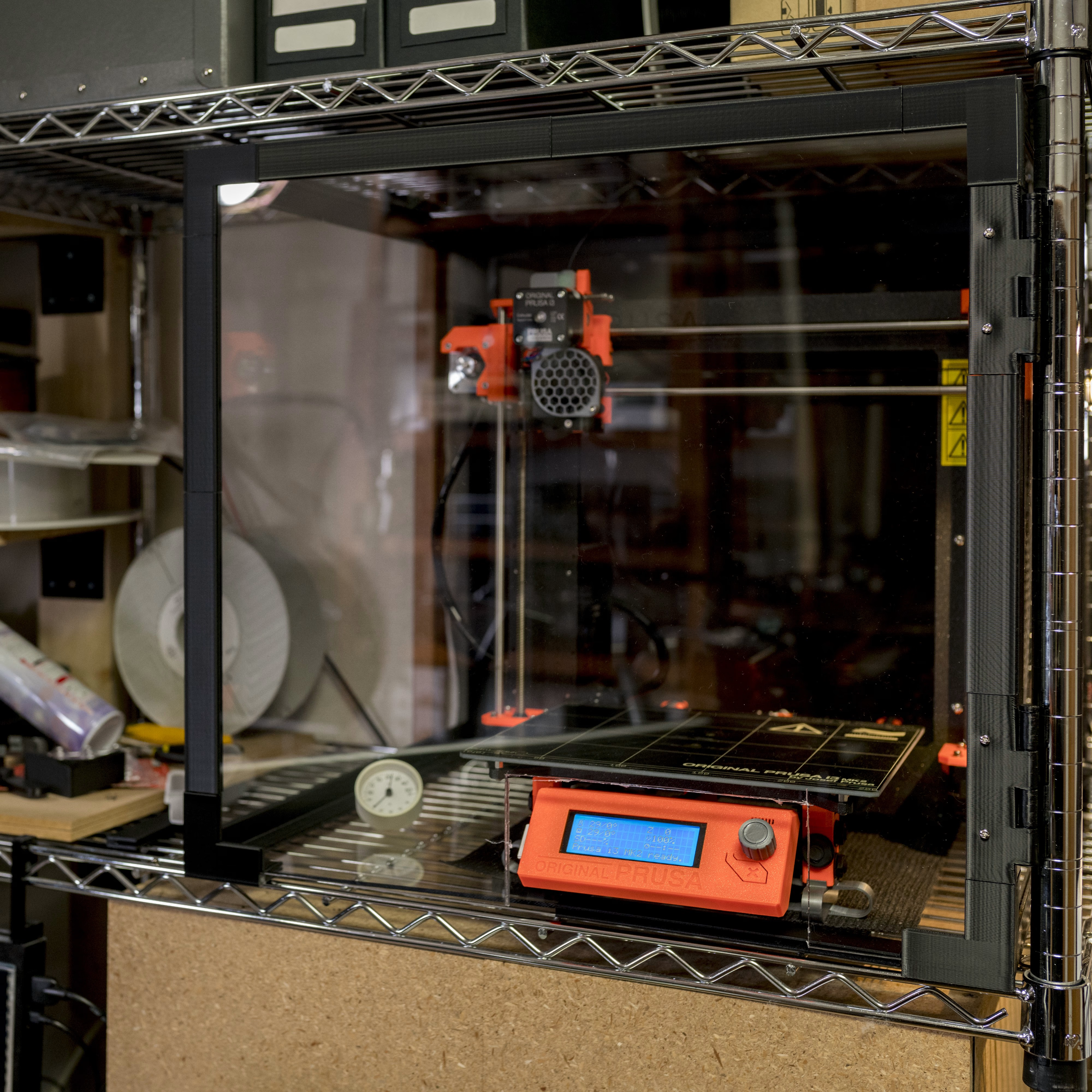

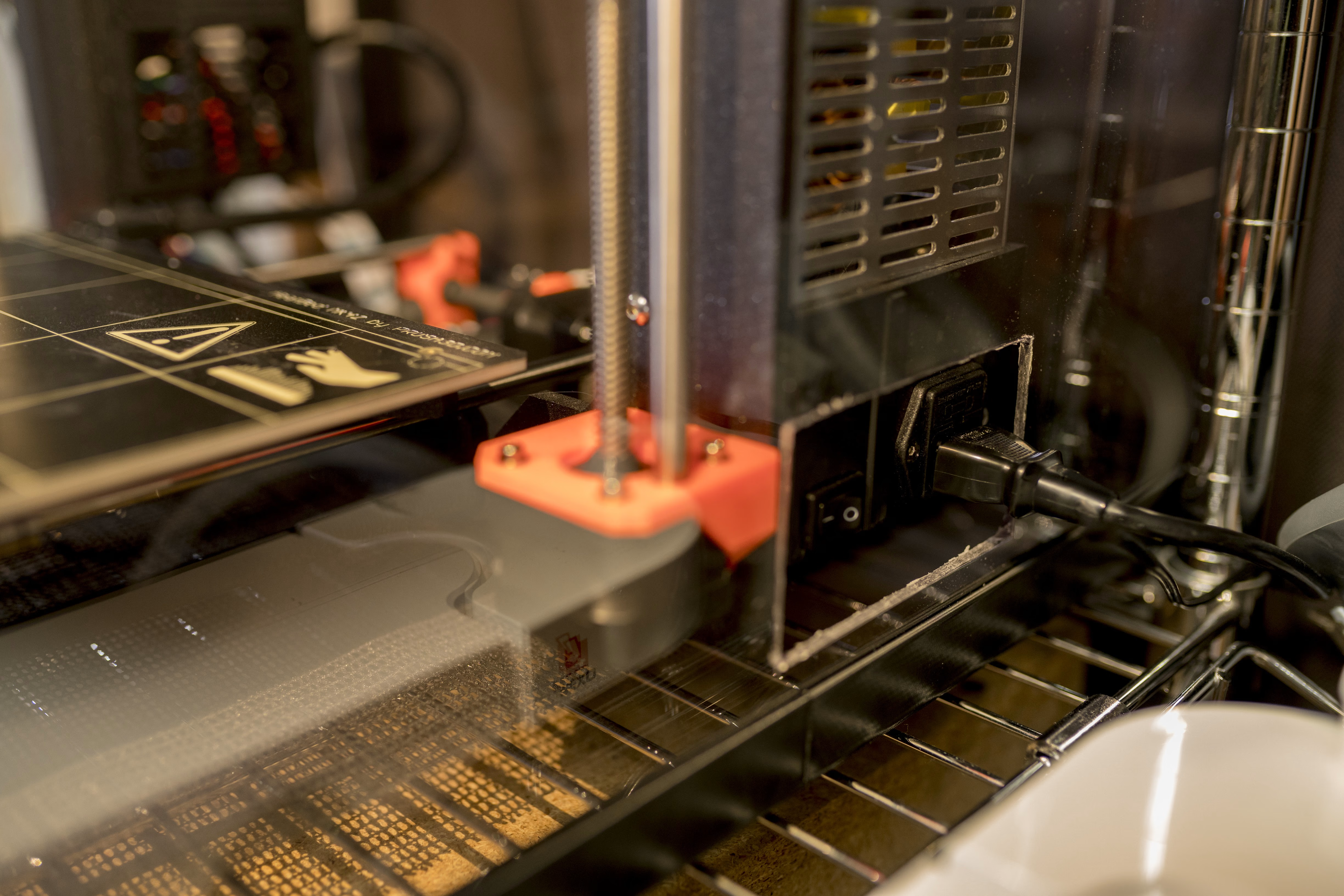

- ABS 3Dプリントの条件 ノズル 245℃ ベッド 100℃ エンクロージャ (40~50℃) この条件でも場合によっては反って剥れてくる。厚みがでるにつれて (25...

.png)

.png)